뉴스룸은 앞으로 총 11화에 걸쳐 <반도체 부가가치를 올리는 패키지와 테스트>라는 책을 근간으로 반도체 후공정 과정에 대해 살펴보고자 한다. 이번 연재가 업계에 입문하려는 학생들에게는 길잡이가 되는 지침서의 역할을, 유관 업무에 종사하는 분들에게는 이해도를 높이는 안내서의 역할을 할 수 있기를 바란다.(필자 주)

지난 컨벤셔널 패키지 편에 이어 이번 웨이퍼 레벨 패키지 편은 2회로 나눠 설명하려 한다. 이번 편에서는 웨이퍼 레벨 패키지 공정을 설명하기 위해 가장 기본이 되는 ▲포토 공정, ▲스퍼터 공정, ▲전해도금 공정, 습식 공정인 ▲PR 스트립 공정 ▲금속 에칭 공정을 설명하고, 이어 다음 편에서 웨이퍼 레벨 패키지 공정에 대한 자세한 설명을 더 이어가려 한다.

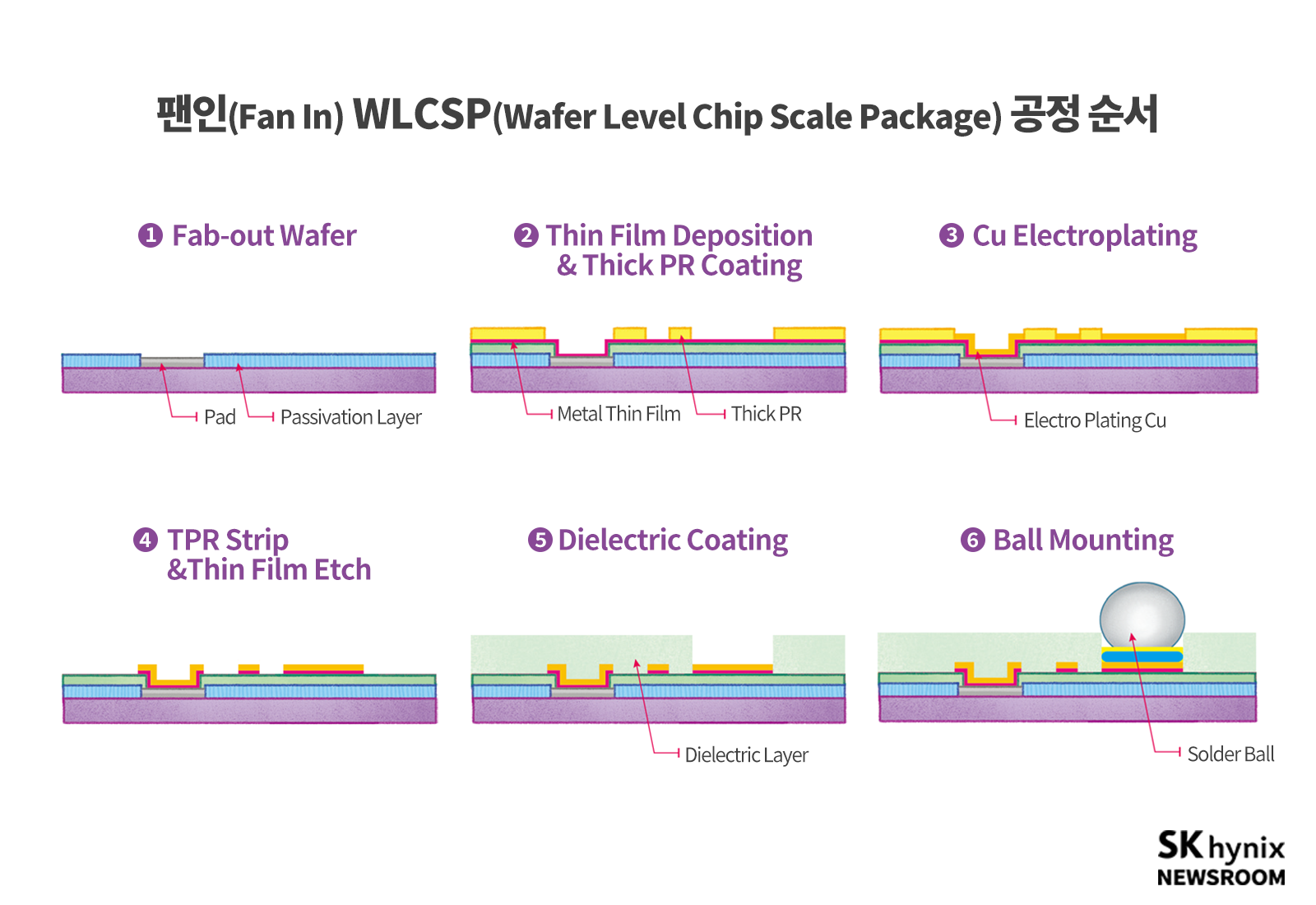

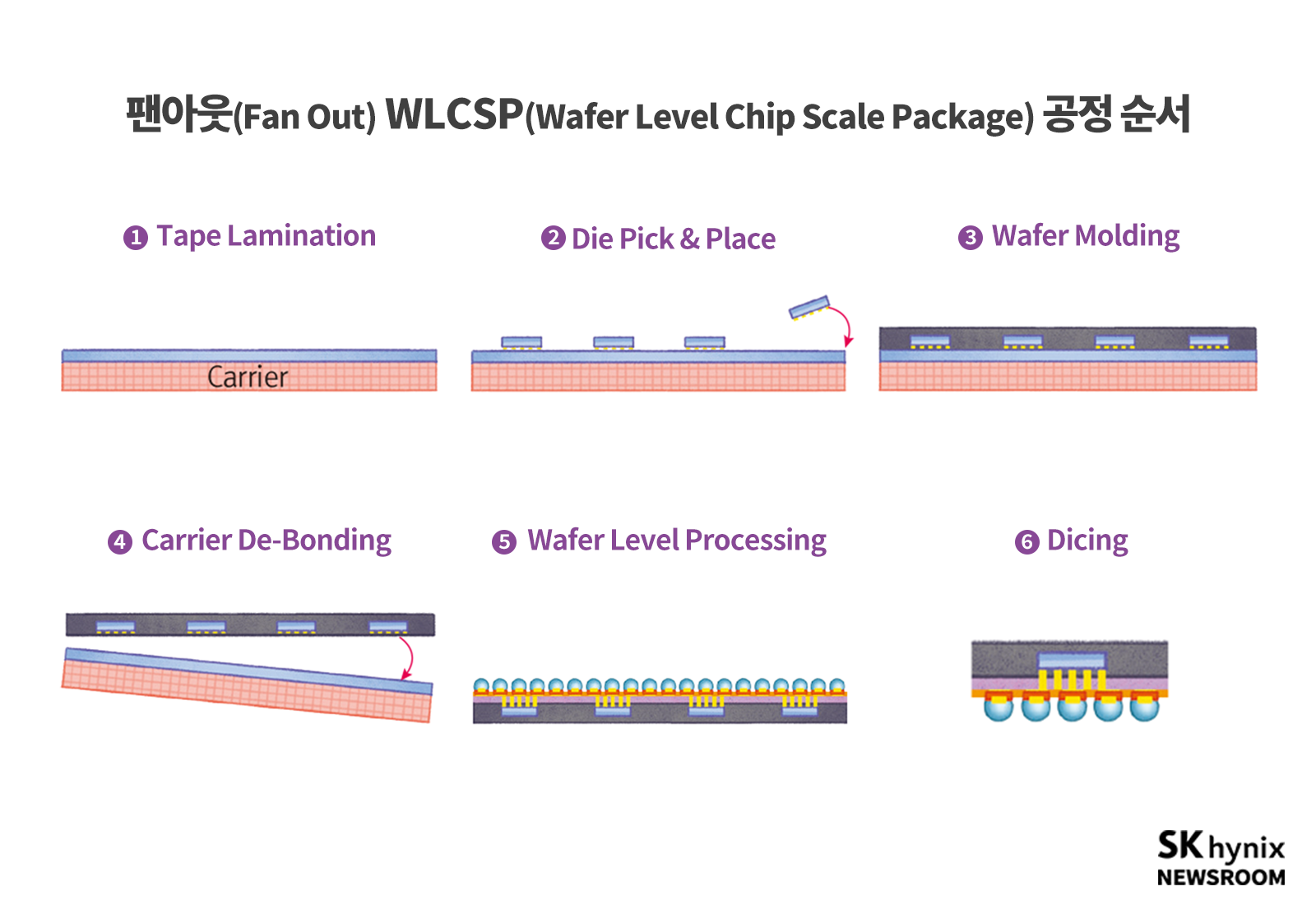

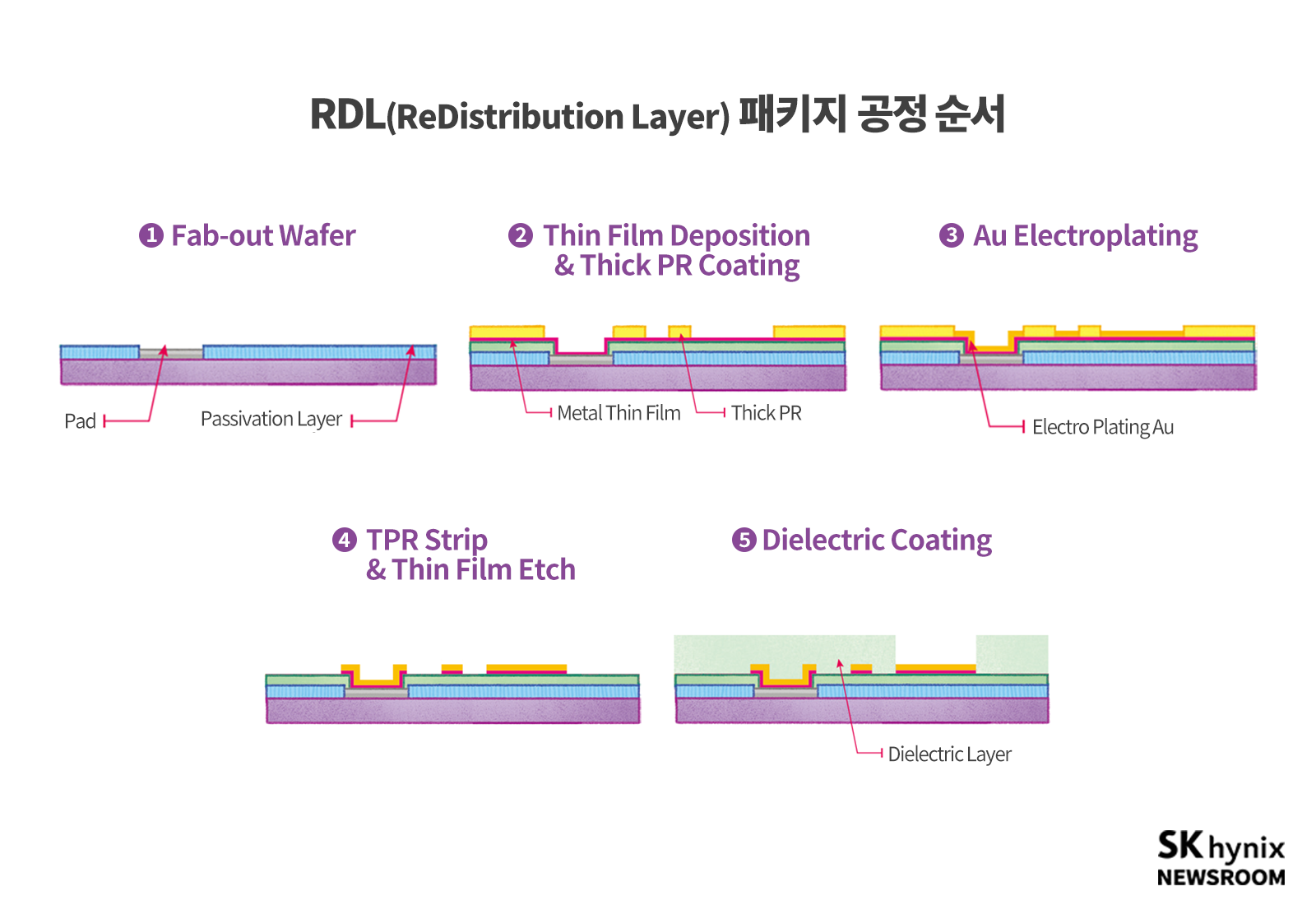

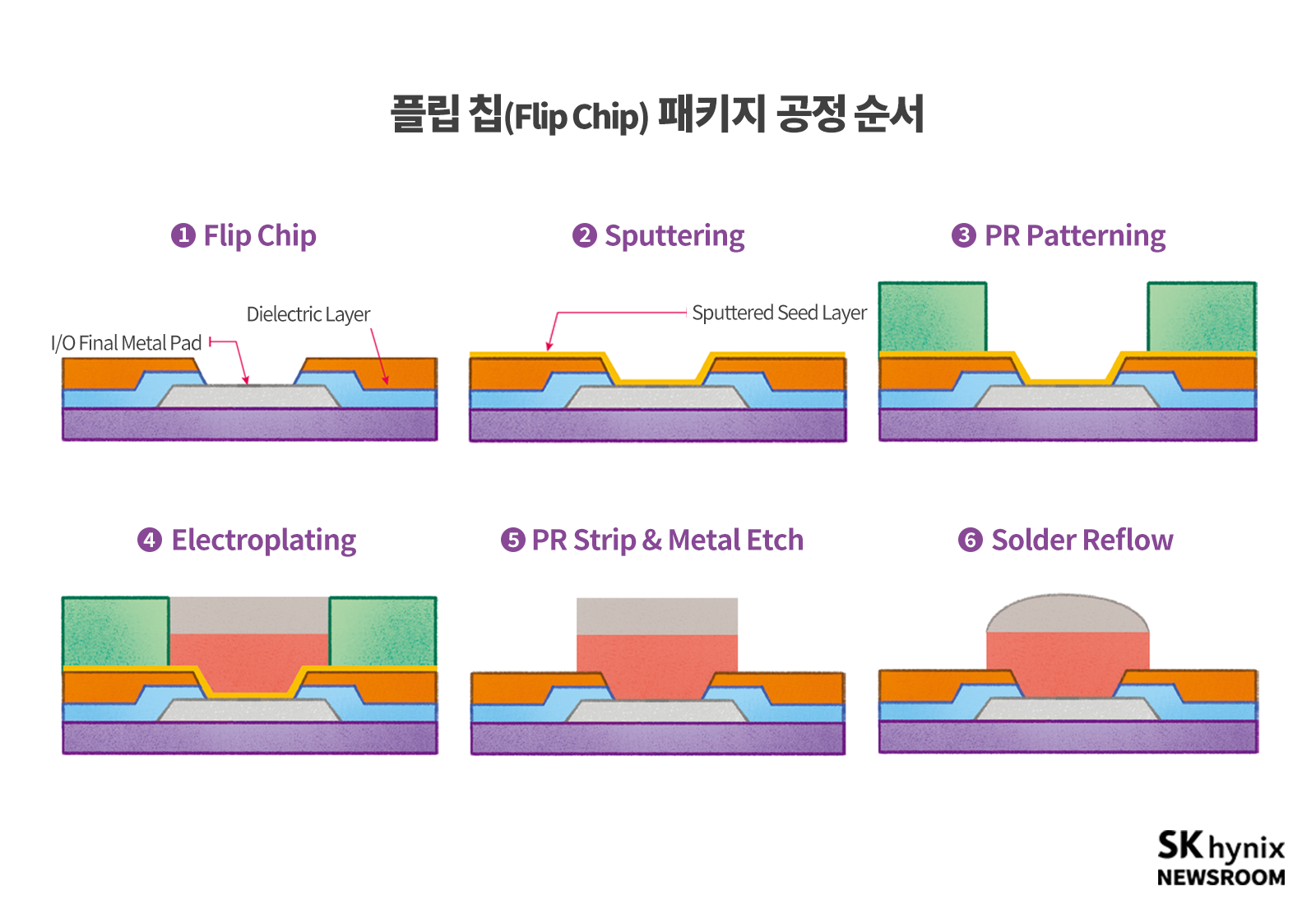

웨이퍼 레벨 패키지는 웨이퍼 상태에서 패키지 공정을 진행하는 것을 뜻한다. 대표적으로 전체 공정을 웨이퍼 상태에서 진행하는 ▲팬인(Fan in) WLCSP(Wafer Level Chip Scale Package), ▲팬아웃(Fan out) WLCSP가 있고, 전체 패키지 공정의 일부를 웨이퍼 상태로 진행하는 ▲RDL(ReDistribution Layer) 패키지, ▲플립 칩(Flip Chip) 패키지, ▲TSV 패키지도 넓은 의미에서는 웨이퍼 레벨 패키지 범주에 들어간다.

패키지 타입에 따라 전해도금*으로 형성되는 금속의 종류와 패턴의 차이만 있고, 유사한 순서로 진행한다. 일반적인 공정 순서를 설명하겠다.

반도체 소자가 구현되어 웨이퍼 테스트까지 끝난 웨이퍼가 패키지 공정으로 들어오면 필요에 따라 먼저 웨이퍼에 절연층을 만든다. 이 절연층은 포토(Photo) 공정으로 칩 패드를 다시 한 번 노출시킨다. 그리고 그 위에 스퍼터링*으로 금속층을 웨이퍼 전면에 형성시킨다. 이 금속층은 후속으로 형성될 ▲전해도금된 금속층의 접착력 향상, ▲금속간 화합물 성장을 막는 확산 방지막, ▲전해도금 공정을 위한 전자(Electron)의 이동 통로 등의 역할을 한다. 그리고 이 위에 선택적으로 전해도금층을 만들기 위해 포토 레지스트(Photo Resist)를 도포하고 포토 공정으로 패턴(Pattern)을 만든다. 그리고 여기에 전해도금으로 두꺼운 금속층을 형성시킨다. 전해도금이 완료되면 포토 레지스트를 벗겨내는 스트립(Strip)을 진행하며, 남아있는 얇은 금속층들을 에칭(Etching)으로 제거한다. 그러면 전해도금된 금속층들이 원하는 패턴을 가지고 웨이퍼 위에 형성된다. 이 패턴이 배선 역할을 하는 것이 팬인 WLCSP이고, 패드 재배열 역할을 하는 것이 RDL, 범프가 되는 것이 플립 칩 패키지이다. 각각의 공정에 대해 더 자세히 알아보자.

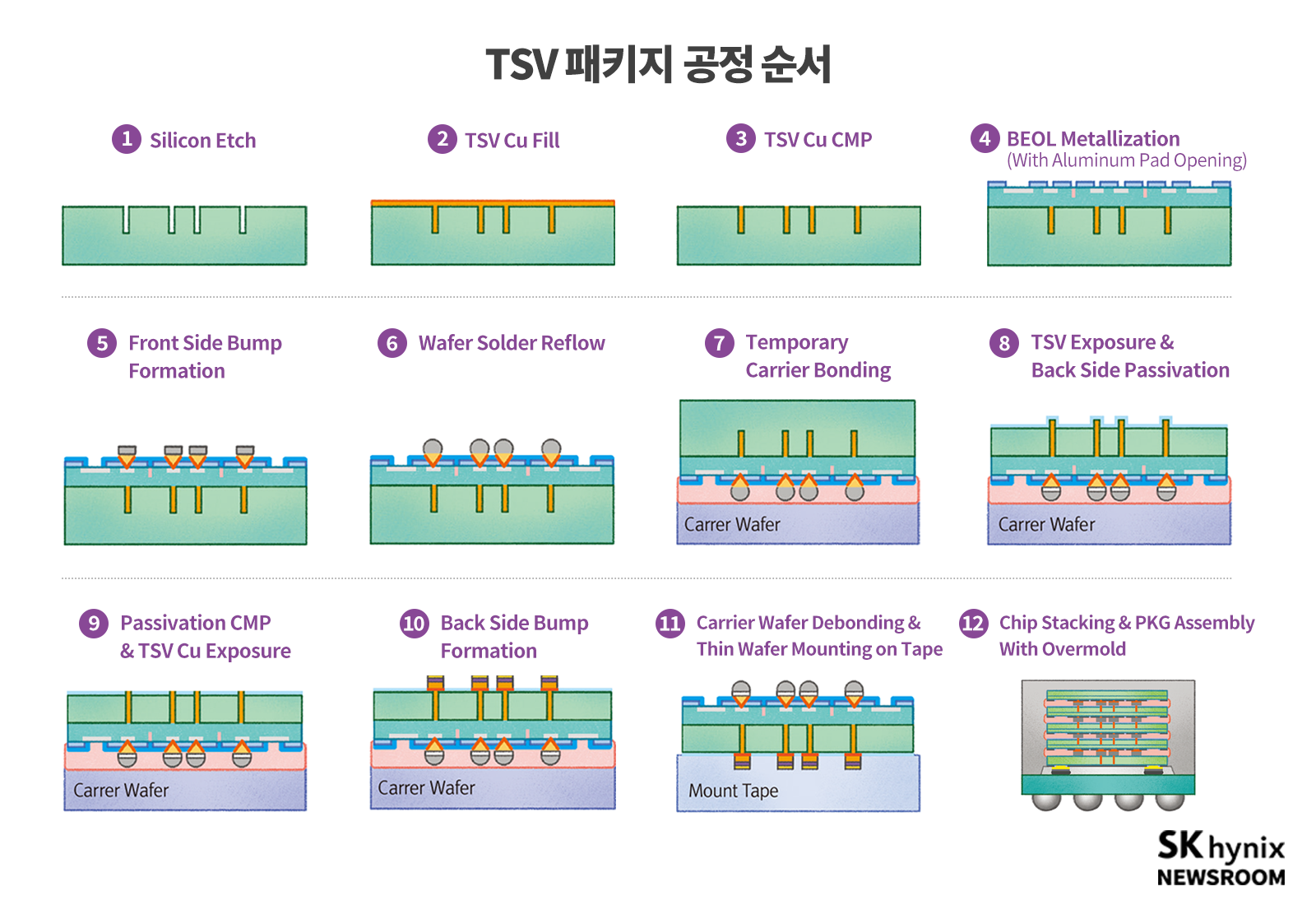

▲ 그림 1 : 웨이퍼 레벨 패키지 공정 순서 ▲팬인(Fan in) WLCSP(Wafer Level Chip Scale Package), ▲팬아웃(Fan out) WLCSP, ▲RDL(ReDistribution Layer) 패키지, ▲플립 칩(Flip Chip) 패키지, ▲TSV 패키지 (ⓒ한올출판사)

#1. 포토(Photo) 공정

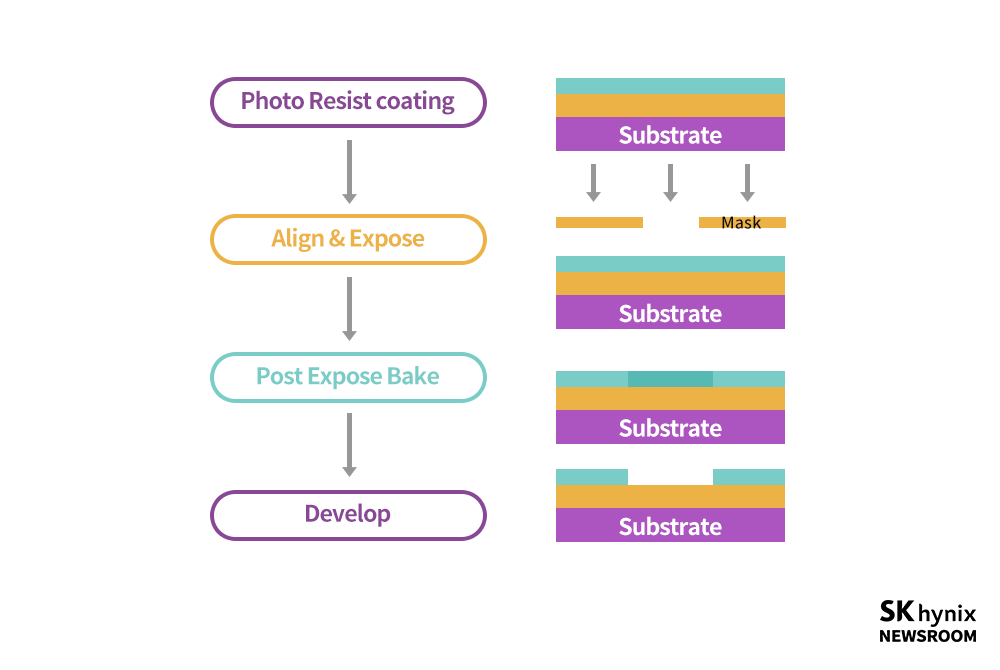

포토 공정은 리소그래피(Lithography) 공정이라고도 하는데, Litho(돌)와 Graphy(이미지)의 합성어로 석판화 기술을 뜻한다. 즉, 포토 공정은 빛에 반응하는 감광제를 웨이퍼에 도포한 후 원하는 패턴 모양을 갖는 마스크(Mask 또는 Reticle)를 통해서 웨이퍼에 빛을 조사하여 빛에 노출(Expose)된 영역을 현상(Develop)한 후에 원하는 패턴이나 형상을 만드는 공정이다. 주요 공정 순서를 <그림 2>에 나타내었다.

▲ 그림 2 : 포토 공정 순서(ⓒ한올출판사)</p

웨이퍼 레벨 패키지에서 포토 공정은 패턴이 있는 절연층(Dielectric Layer) 형성, 전해도금층 형성을 위한 포토 레지스트의 패턴 작업, 에칭으로 금속 배선을 만들어 주기 위한 에칭 방지막의 패턴 작업 등에 주로 사용된다.

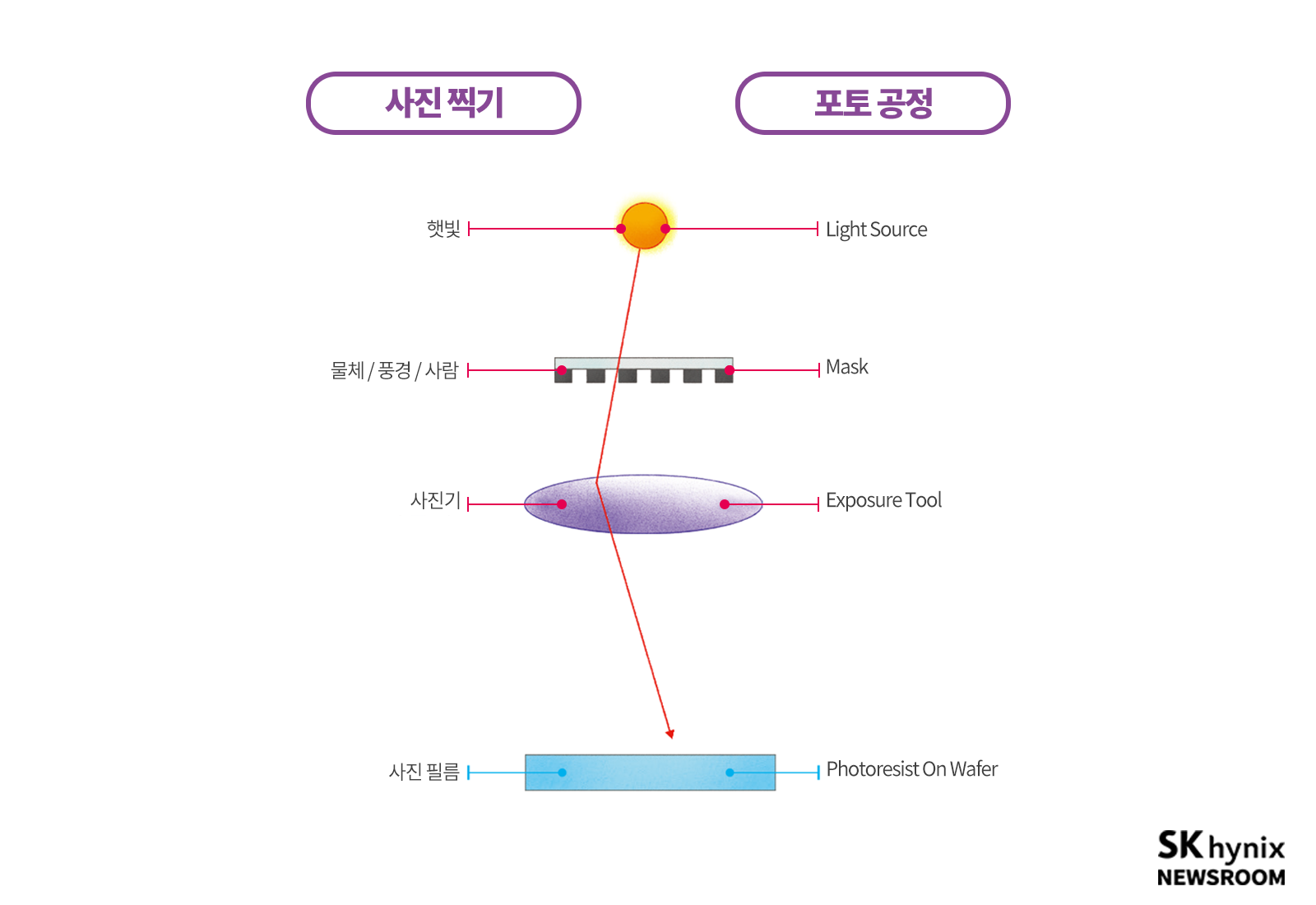

▲ 그림 3 : 사진찍기와 포토 공정의 비교(ⓒ한올출판사)

포토 공정은 사진을 찍는 것과도 비교될 수 있다. <그림 3>과 같이 사진을 찍는 데 필요한 빛은 햇빛이고, 포토 공정에서는 광원(Light Source)이 된다. 그리고 사진에서 피사체인 물체/풍경/사람이 포토에서는 마스크(Mask) 또는 레티클(Reticle)이 된다. 피사체를 사진기로 찍는 것이 포토 공정에서는 장비에서 노출하는 것이고, 사진기의 필름 역할을 포토 공정에서는 웨이퍼 위에 도포된 감광제, 포토 레지스트(Photo Resist)가 한다.

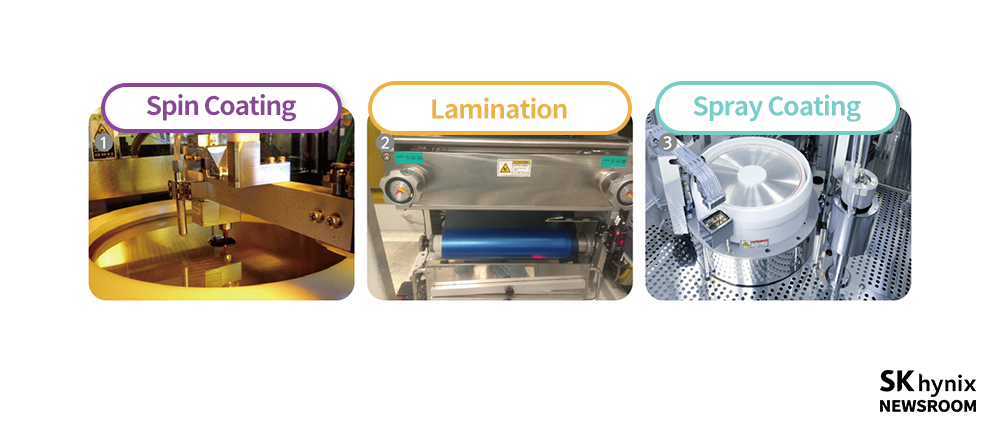

감광제인 포토 레지스트를 웨이퍼에 도포할 때는 <그림 4> 같이 3가지 방법이 이용된다. 스핀 코팅(Spin Coating)법과 필름 라미네이션(Lamination)법, 스프레이 코팅(Spray Coating)법이다. 도포 후에는 점성(Viscoty)*을 가진 포토로 레지스트가 흘러내리지 않고 두께를 유지할 수 있도록 열처리(Soft Bake)하여 솔벤트(Solvent)* 성분을 제거해준다.

* 솔벤트(Solvent) : 페인트, 그리스, 에폭시 류, 접착제 및 도금액 등을 희석 하거나 녹이는데 사용되는 화학 물질

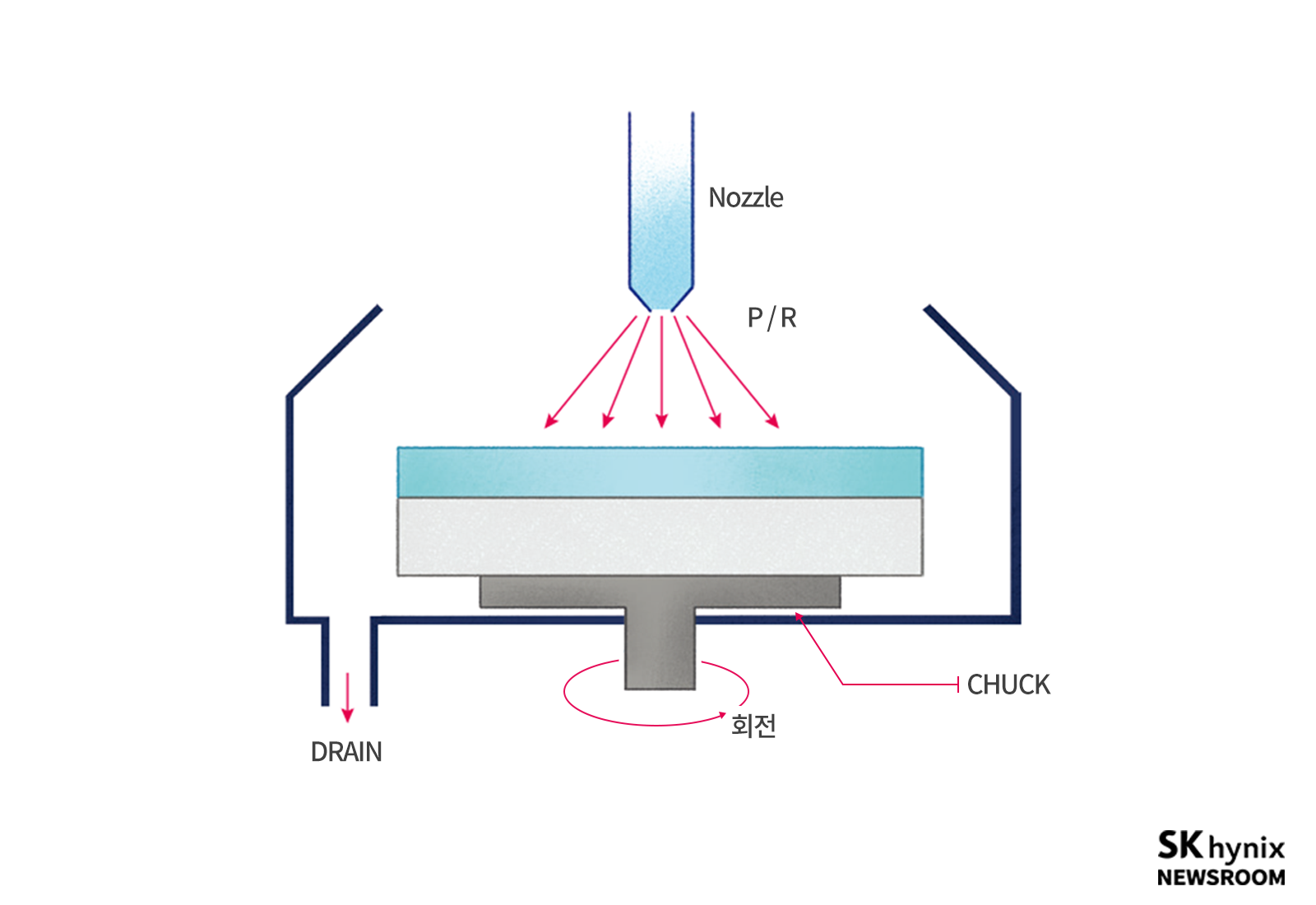

<그림 5>와 같이 스핀 코팅은 점성이 있는 포토 레지스트를 웨이퍼 가운데에 떨어뜨려 주면서 웨이퍼를 회전시켜, 웨이퍼 가운데 떨어진 포토 레지스트가 원심력에 의해 웨이퍼 가장자리로 퍼져 나가면서 균일한 두께로 도포되게 하는 방법이다. 이때 포토 레지스트의 점도가 높고, 웨이퍼 회전 속도가 낮으면 두껍게 도포된다. 반대로 점도가 낮고, 웨이퍼 회전 속도가 높으면 얇게 도포된다. 웨이퍼 레벨 패키지, 특히 플립 칩의 경우에는 솔더 범프 형성을 위한 포토 레지스트 층을 만들어야 하는데 30~100um(마이크로미터)까지의 두께가 필요하다. 이럴 경우엔 스핀 코팅법으로는 한 번의 도포로 원하는 두께를 얻기가 쉽지 않다. 경우에 따라선 도포와 열처리를 두 번 이상 반복해야 할 때도 있다. 필름 라미네이션법은 필름 두께를 처음부터 원하는 포토 레지스트 두께로 만들어서 공정을 진행하므로 두껍게 도포해야 하는 경우에 더욱 유리한 공법이다. 또한 공정 중에 웨이퍼 밖으로 버려지는 양이 없으므로 제조 비용상 장점이 있을 수 있다. 하지만 웨이퍼 구조에 요철이 있는 경우엔 필름을 웨이퍼에 밀착하기가 쉽지 않아서 불량이 발생할 수 있다. 웨이퍼에 요철이 아주 심한 경우엔 포토 레지스트를 한 가운데서만 뿌리는 스핀 코팅보다는 스프레이로 웨이퍼 전면에 고루 뿌리는 스프레이 코팅이 균일한 두께로 도포하는 데 유리하다.

▲ 그림 4 : 포토 레지스트를 도포하는 방법(ⓒ한올출판사)

▲ 그림 5 : 스핀 코팅(Spin Coating) 모식도(ⓒ한올출판사)

포토 레지스트를 도포(Coating)한 후 열처리한 다음에는 빛을 노출하는 노광 공정을 진행한다. 마스크에 만들어진 패턴에 광원을 통과시켜 웨이퍼 위의 포토 레지스트에서 패턴을 가지고 빛을 받게 한다. 이때 빛을 받은 부분이 약해지는 포지티브 타입 포토 레지스트를 사용하는 경우에는 마스크에 제거할 부분이 뚫려 있어야 한다. 반대로 빛을 받은 부분이 단단해지는 네거티브 타입 포토 레지스트를 사용하는 경우에는 마스크에 남아 있어야 하는 부분이 뚫려 있게 설계해야 한다. 웨이퍼 레벨 패키지에서는 주로 포토 공정 장비로 마스크 얼라이너(Mask Aligner)*나 스테퍼(Stepper)*를 사용한다.

* 스테퍼(Stepper) : 스테이지가 스텝으로 이동하며 빛의 통과를 계폐하는 셔터에 의해 노광 공정이 진행되므로 스테퍼라 부른다.

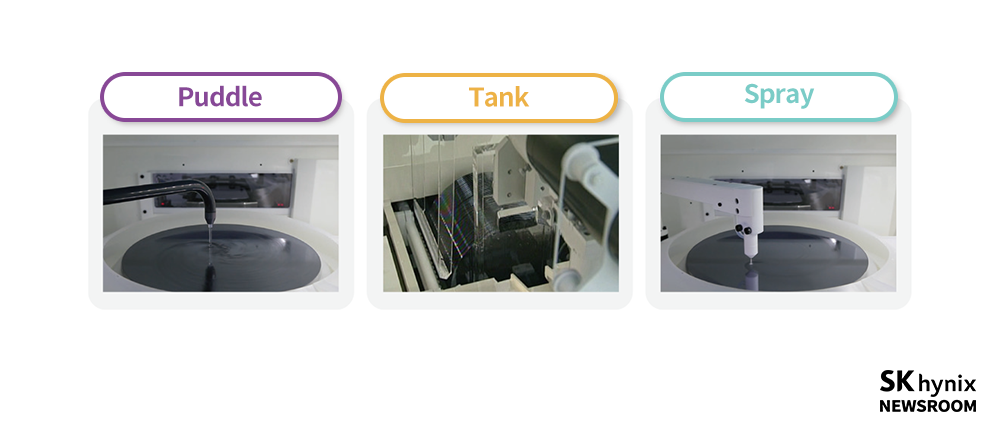

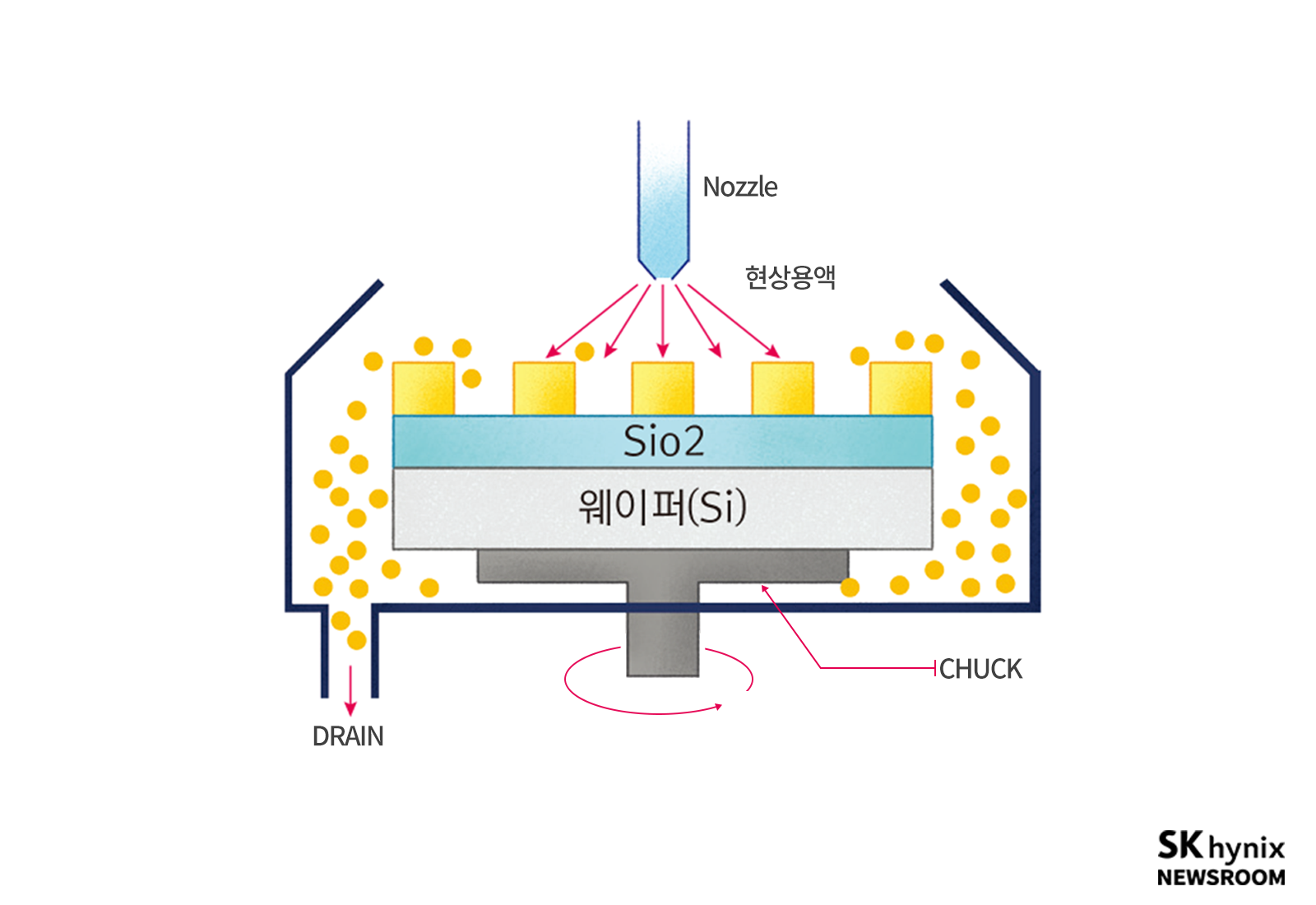

노광 공정으로 포토 레지스트 구조에서 약해진 부분을 현상액으로 녹여내는 공정이 현상이다. 현상 공정은 <그림 6>과 같이 웨이퍼 가운데 현상액을 뿌리고, ▲웨이퍼를 저속으로 회전시키는 퍼들(Puddle) 타입과 ▲여러 장의 웨이퍼를 동시에 현상액에 침지하여 현상하는 탱크(Tank) 타입, ▲현상액을 스프레이로 뿌리는 스프레이 타입이 있다. <그림 7>은 퍼들 타입 현상용 챔버(Chamber)의 모식도이다. 퍼들 타입 현상이 끝나면 포토 레지스트가 포토 공정에 의하여 원하는 패턴 모양으로 완성된다.

▲ 그림 6 : 현상(Develop) 공법(ⓒ한올출판사)

▲ 그림 7 : 퍼들 타입 현상용 챔버(Chamber)의 모식도(ⓒ한올출판사)

#2. 스퍼터링(Sputtering) 공정

스퍼터링 공정은 웨이퍼 위에 금속 박막을 PVD(Physical Vapor Deposition, 물리 기상 증착) 공정의 일종인 스퍼터링으로 형성하는 공정이다. 웨이퍼 위에 형성된 금속 박막은 플립 칩 패키지와 같이 범프 아래에 있는 경우 UBM(Under Bump Metallurgy)으로 부른다. 보통, 2~3층의 금속 박막으로 형성되며, 웨이퍼의 접착력을 높이는 층(Adhesion Layer), 전해 도금시 전류가 흘러 전자를 공급하는 층(Current Carrying Layer 또는 Seed Layer), 솔더 젖음성*을 갖고 도금층과 금속 간 화합물 성장을 억제하는 확산방지층(Diffusion Barrier)이 형성된다. 예를 들어 Ti(티탄), Cu(구리), Ni(니켈) 구조로 박막이 형성된 경우, Ti는 접착력을 위한 층, Cu는 전류 전달을 위한 층, Ni는 확산 방지 및 솔더 젖음성 향상을 위한 층으로 형성된 것이다. UBM은 플립 칩의 품질과 신뢰성에 큰 영향을 준다.

RDL, WLCSP와 같이 금속 배선을 형성하기 위한 금속 박막은 보통 접착력 향상을 위한 층과 전류 전달을 위한 2개 층으로 만들어진다.

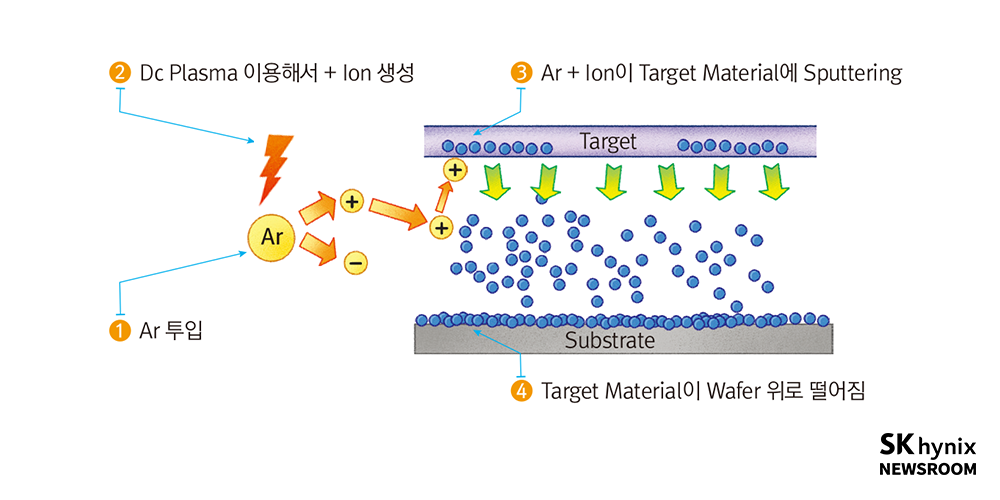

스퍼터링 공정의 원리를 <그림 8>에 표현하였다. Ar 기체를 플라즈마* 상태로 만들어서 Ar+ 이온이 증착될 금속과 동일한 조성을 가진 타깃(Target)에 물리적 충돌을 하는데, 그 충격으로 타깃에서 떨어져 나온 금속 입자가 웨이퍼에 증착되게 하는 공정이다. 스퍼터링 공정에서 증착되는 금속 입자는 일정한 방향성을 가진다. 그래서 평판인 경우에는 균일한 두께로 증착이 되지만, 트렌치나 비아 구조인 경우, 금속의 증착 방향과 수평인 벽면의 증착 두께가 증착 방향과 수직인 바닥보다 얇아질 수 있다.

▲ 그림 8 : 스퍼터링 공정 원리(ⓒ한올출판사)

#3. 전해도금(Electroplating) 공정

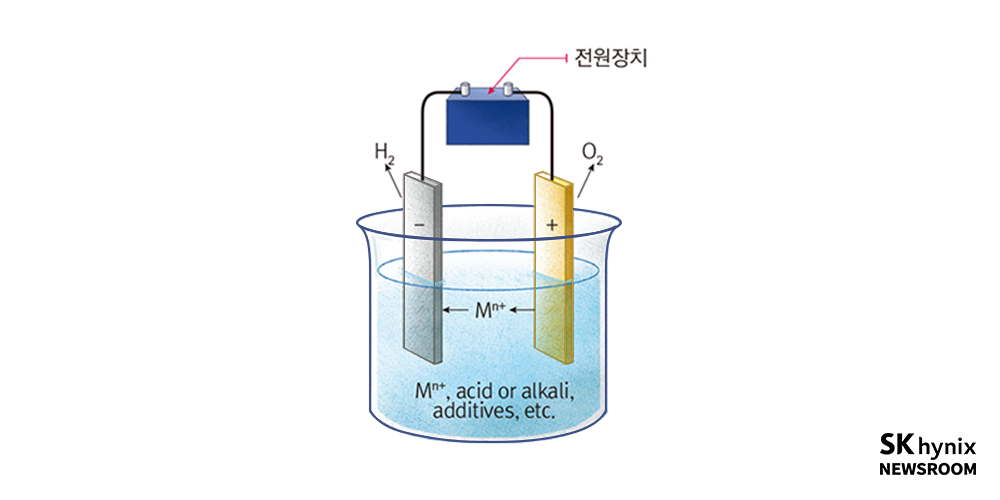

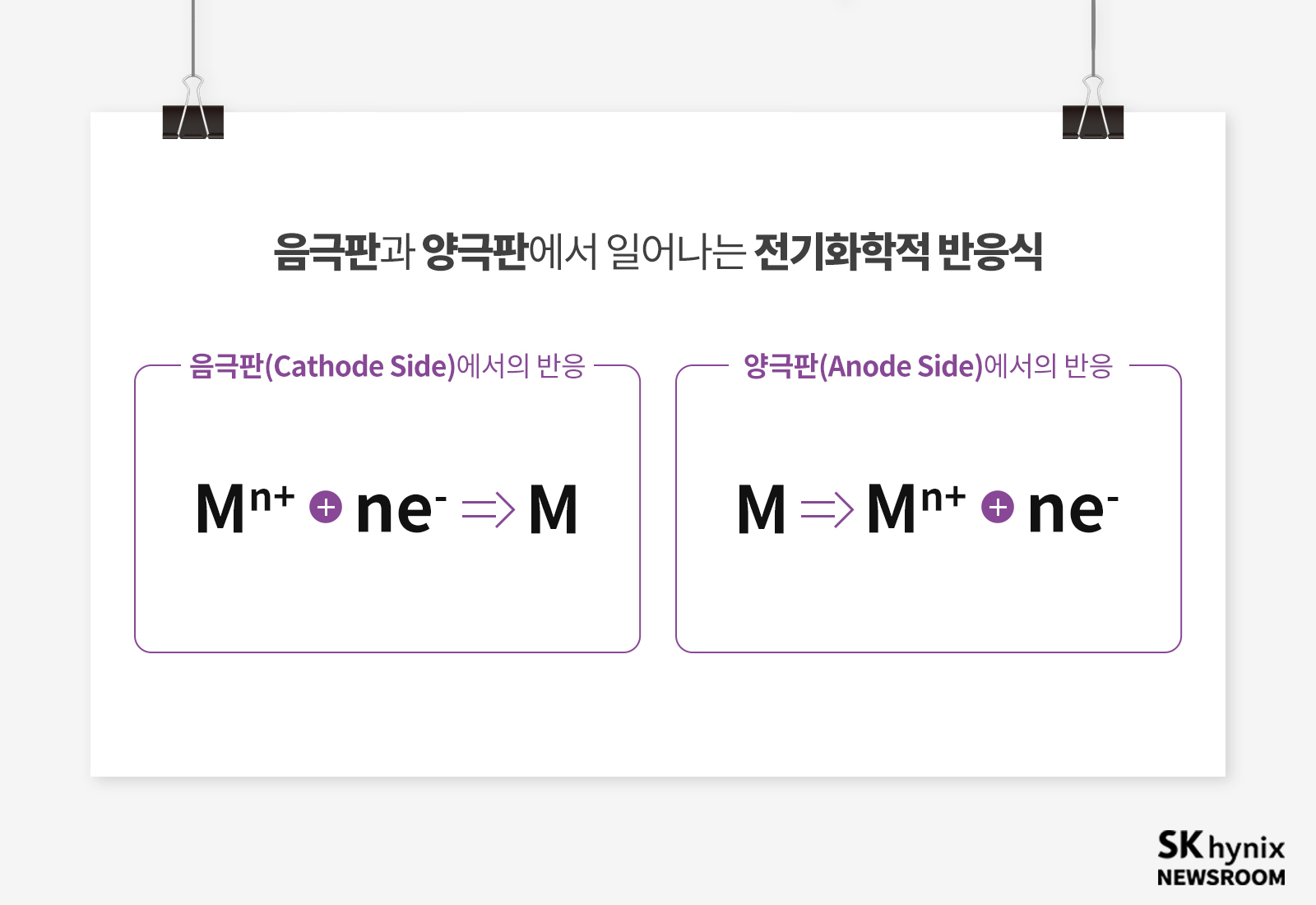

전해도금 공정은 전해질 용액의 금속 이온이 외부에서 공급되는 전자를 이용한 환원 반응에 의해 금속으로 웨이퍼에 증착되게 하는 공정이다. 웨이퍼 레벨 패키지 공정에서는 전기적 연결을 위한 금속 배선이나 접합부를 형성하기 위한 범프같이 두꺼운 금속층을 형성하고자 할 때 사용한다. <그림 9>는 전해도금의 원리를 나타냈다. 양극판(Anode Side)인 (+)극에서는 금속이 산화되어 이온이 되면서, 전자를 내어주어 외부 회로로 보낸다. 음극판(Cathode Side)인 (-)극에서는 양극판에서 산화된 금속 이온이나 용액 속에 있던 금속 이온이 전자를 받아 환원되고 금속이 된다. 웨이퍼 레벨 패키지를 위한 전해도금 공정에서 음극판은 웨이퍼가 된다. 양극판은 도금하고자 하는 금속으로 만들기도 하지만, 백금과 같은 불용성 전극*을 사용하기도 한다. 양극판을 도금하고자 하는 금속으로 만든 경우 금속이온이 양극판에서 녹아 나와 계속 공급되므로 용액 속의 이온 농도가 일정할 수 있지만, 불용성 전극을 사용한 경우에는 웨이퍼에 도금되면서 소모되는 금속 이온을 용액 속에 주기적으로 보충해서 농도를 유지해야 한다. 아래 <그림 10>은 음극판과 양극판에서 일어나는 전기화학적 반응식을 각각 정리했다.

▲ 그림 9 : 전해도금 원리(ⓒ한올출판사)

▲ 그림 10 : 음극판과 양극판에서 일어나는 전기화학적 반응식

웨이퍼의 전해도금을 위한 장비는 보통 웨이퍼의 도금될 면이 아래를 향하게 놓이며, 양극이 아래에 위치했다. 용액이 웨이퍼를 향해 샘물(Fountain)이 솟아오르는 것처럼 부딪히며 전해도금 되는 것이다. 이때 웨이퍼에 도금될 부분에서 포토 레지스트에 의해 열린 패턴이 용액과 만날 수 있다. 전자는 웨이퍼 가장자리에서 전해도금 장비를 통해 공급되며, 결국 패턴으로 형성된 위치에서 용액 속의 금속 이온과 만나 환원되며 성장하고 금속 배선이나 범프를 형성한다.

#4. 습식(Wet) 공정 – PR 스트립(Strip)과 금속 에칭(Etching)

전해도금 등 포토 레지스트의 패턴을 이용한 공정이 완료되면 역할을 다한 포토 레지스트(PR)를 제거해야 한다. 이 제거 공정이 PR 스트립이다. PR 스트립은 스트리퍼(Stripper)라는 화학 용액을 이용한 습식 공정이므로 퍼들(Puddle), 탱크(Tank), 스프레이(Spray) 공법을 사용할 수 있다(<그림 6> 참조). 스퍼터링으로 형성된 금속 박막은 금속 배선이나 범프가 전해도금 등의 공정으로 형성된 후에는 다시 제거해야 한다. 이 금속 박막이 그대로 남아 있으면 웨이퍼 전체가 전기적으로 연결되어 쇼트(Short)가 발생하기 때문이다. 금속 박막의 제거는 금속을 녹일 수 있는 산 계열의 에천트(Etchant)를 사용하여 습식으로 에칭한다. 사용하는 공법은 PR 스트립과 마찬가지로 퍼들, 탱크, 스프레이 공법을 사용할 수 있는데 (<그림 6> 참조), 웨이퍼의 금속 패턴이 미세화되면서 퍼들 방식이 널리 사용되고 있다.