반도체 공정은 웨이퍼를 제조하고 회로를 새기는 전공정, 칩을 패키징하는 후공정으로 나뉜다. 이중 후공정은 반도체 미세화 기술이 한계점에 다다른 현시점에서 중요성이 점점 더 커지고 있다. 특히, 새로운 부가가치를 만들 수 있는 핵심 기술로 주목받고 있다.

뉴스룸은 앞으로 총 11화에 걸쳐 <반도체 부가가치를 올리는 패키지와 테스트>라는 책을 근간으로 반도체 후공정 과정에 대해 살펴보고자 한다. 이번 연재가 업계에 입문하려는 학생들에게는 길잡이가 되는 지침서의 역할을, 유관 업무에 종사하는 분들에게는 이해도를 높이는 안내서의 역할을 할 수 있기를 바란다.(필자 주)

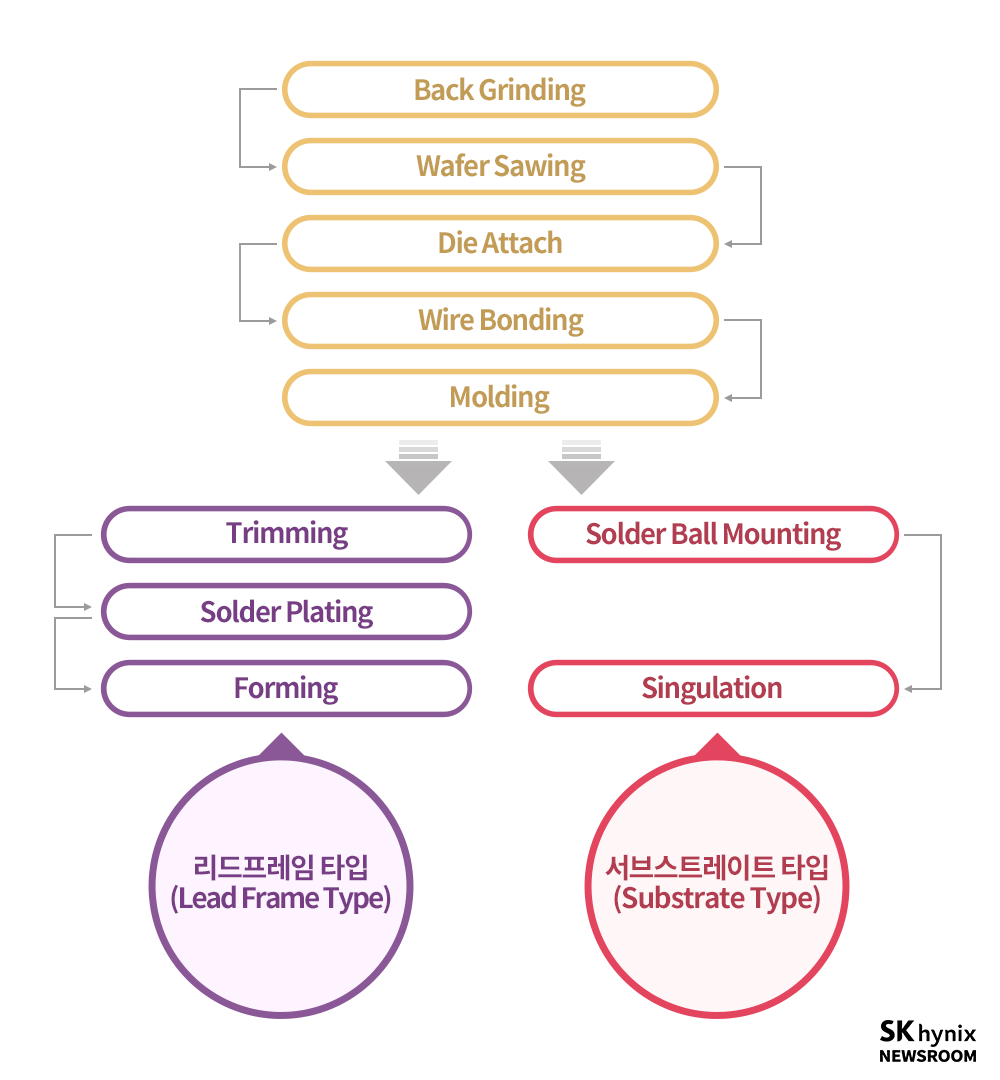

<그림 1>은 컨벤셔널(Conventional) 패키지* 중 플라스틱(Plastic) 패키지 공정의 순서를 나타낸 것이다. 리드프레임 타입 패키지와 서브스트레이트 타입의 공정 전반부는 비슷하다. 하지만 후반부 연결 핀 구현 방법의 차이 때문에 공정도에 차이가 생긴다.

* 컨벤셔널 패키지 : 웨이퍼를 칩 단위로 먼저 잘라서 진행하는 패키지 공정. 참고로 웨이퍼 레벨 패키지는 웨이퍼 상태에서 먼저 패키지 공정을 일부 진행 후 자르는 공정을 의미. (자세한 내용은 3편 참조)

▲ 그림 1 : 컨벤셔널 패키지 공정 순서(ⓒ한올출판사)

테스트 완료된 웨이퍼가 패키지 라인에 도착하면 먼저 백 그라인딩으로 원하는 두께가 될 때까지 갈아낸다(Back Grinding). 그리고, 칩 단위로 분리될 수 있도록 웨이퍼를 절단한다(Wafer Sawing). 이후에 양품으로 판정된 칩들만 떼어내서 리드프레임이나 서브스트레이트에 붙여준다(Die Attach). 그리고 칩과 기판을 와이어(Wire)로 전기적 연결을 해 준다(Wire Bonding). 그다음에 칩을 보호하기 위해서 EMC로 몰딩해 준다(Molding). 여기까지는 리드프레임 타입(Leadframe Type) 패키지나 서브스트레이트 타입(Substrate Type) 패키지 모두 유사하다.

이후에 리드프레임 타입 패키지는 리드를 각각 분리하는 트리밍(Trimming)*, 리드의 끝부분에 솔더를 도금해 주는 공정(Solder Plating), 마지막으로 하나의 패키지 단위로 분리하고 리드를 시스템 기판에 붙일 수 있게 구부려 주는 공정(Forming)을 거친다.

* 트리밍(Trimming) : 리드프레임 타입 패키지에 적용하는 공정으로 몰딩 후, 각각의 리드 사이를 연결해 주던 댐바(Dambar)를 절단 펀치(Cutting Punch)로 잘라서(Trim) 제거해 주는 공정

서브스트레이트 타입 패키지는 몰딩 이후에 서브스트레이트 패드(Substrate Pad) 부분에 솔더 볼을 붙이는 공정(Solder Ball Mounting)을 진행한 뒤 이것들을 하나하나의 패키지로 잘라내는 공정(Singulation)으로 마무리한다.

여기에서는 서브스트레이트 타입 패키지 공정 위주로 좀 더 자세히 설명하겠다.

#1. 백 그라인딩(Back Grinding)

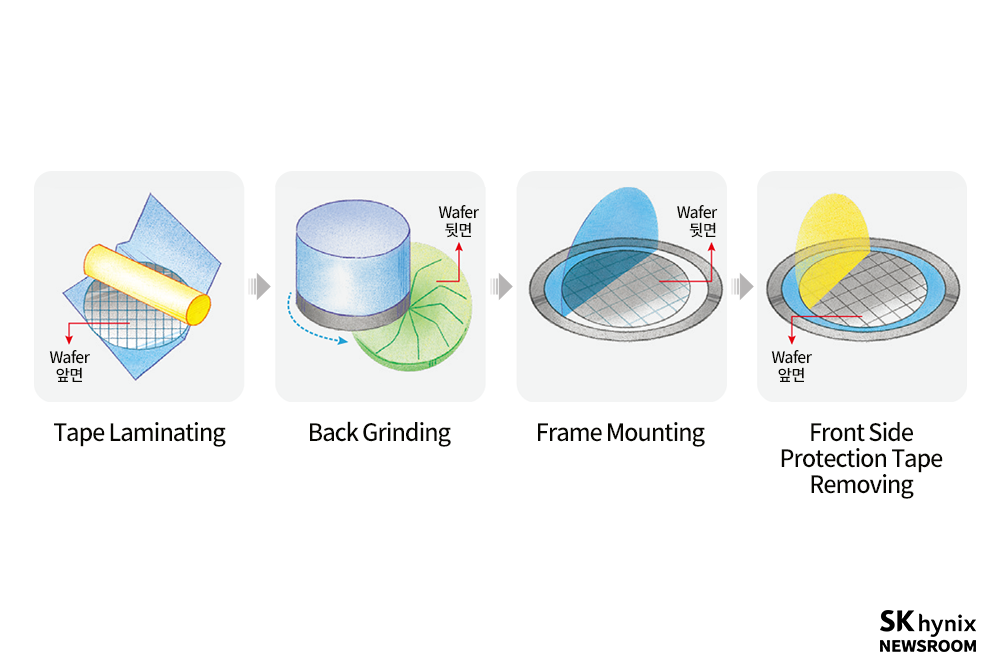

백 그라인딩(Back Grinding, B/G) 공정은 제작된 웨이퍼를 패키지 특성에 적합한 두께로 만들기 위해 웨이퍼의 뒷면을 가공한 후 원형 틀(Ring Frame)에 붙이는(Mount) 공정까지 포함한다. <그림 2>는 백 그라인딩 과정을 모식도로 표현한 것이다.

▲ 그림 2 : 웨이퍼 백 그라인딩 공정 순서(ⓒ한올출판사)

웨이퍼의 뒷면을 연마(Grinding)하기 전, 앞면에 보호용 테이프인 백 그라인딩 테이프를 붙인다. 이것은 백 그라인딩 공정 중 회로가 구현된 웨이퍼의 앞면에 물리적인 손상이 생기지 않게 하기 위해서다. 그다음에 휠이 회전하면서 웨이퍼의 뒷면을 연마한다. 이때, 입자의 크기가 큰 휠을 이용하여 목표 두께 근처까지 빠른 속도로 그라인딩한 뒤, 고운 입자를 가진 휠을 이용하여 목표 두께까지 섬세하게 그라인딩한다. 그리고 입자가 고운 패드로 표면의 거칠기(Roughness)를 다듬는 폴리싱(Polishing)* 작업을 해준다.

* 폴리싱(Polishing) : 그라인딩(Grinding)한 웨이퍼의 뒷면을 더 평탄화하는 공정

그라인딩된 면이 거친 경우, 후속 공정 중에 응력이 가해졌을 때 균열이 발생하기 쉽다. 그만큼 칩이 잘 깨지는 것이다. 따라서 폴리싱 공정으로 균열의 시작점이 될 만한 곳이 없도록 표면을 매끈하게 다듬어 칩이 깨질 확률을 줄여주는 것이 중요하다.

칩을 한 개 넣은 패키지는 200~250um 정도 두께로 그라인딩한다. 칩 적층을 해야 하는 경우엔 대부분 동일한 패키지 두께에 칩을 더 적층하는 것이므로 그만큼 칩 두께, 즉 웨이퍼 두께를 더 줄여야 한다. 그런데 웨이퍼를 그라인딩하면 앞면에 공정으로 생긴 잔류 응력 때문에 수축이 발생하고 웨이퍼가 스마일 모양으로 휜다. 웨이퍼가 얇아지면 얇아질수록 그 휘는 정도는 점점 더 심해진다. 그러므로 후속 공정이 가능하도록 휜 웨이퍼를 펴서 붙잡아 주어야 한다. 이를 위해 백 그라인딩된 웨이퍼 뒷면에 마운팅 테이프를 붙인 후, 이것을 원형 틀에 붙여 웨이퍼가 펴지게 만들어 준다. 그다음에 웨이퍼 앞면의 소자를 보호하기 위해 붙여놓았던 백 그라인딩 테이프를 다시 떼어주고, 반도체 소자가 노출되도록 하여 백 그라인딩 공정을 완료한다.

#2. 웨이퍼 절단(Wafer Sawing/Dicing)

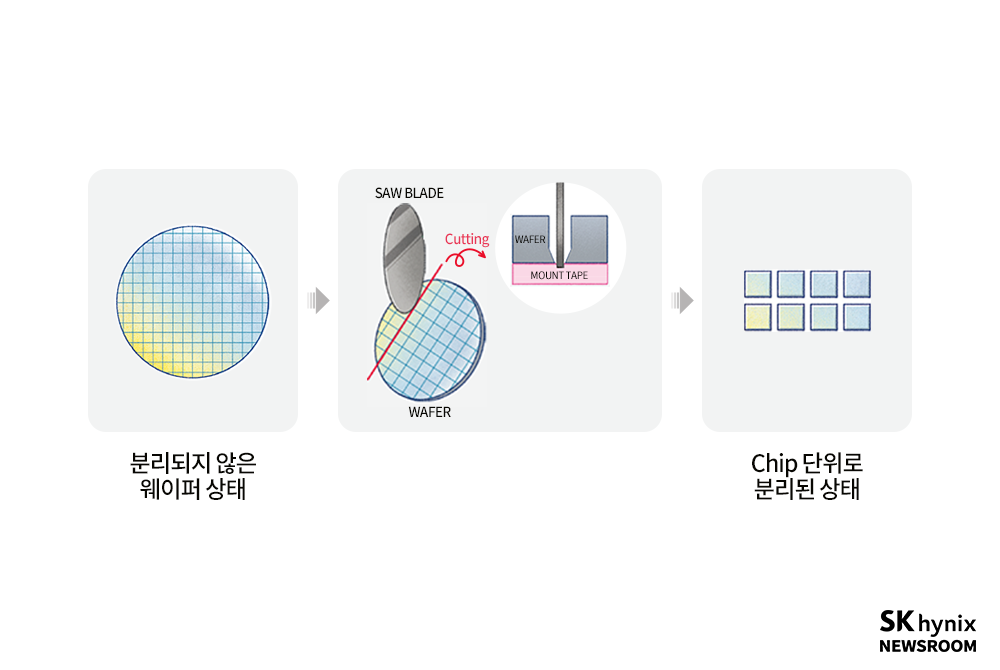

웨이퍼 절단(Wafer Sawing) 공정은 백 그라인딩을 완료한 웨이퍼의 스크라이브 레인(Scribe Lane)*을 절단하여 칩 단위로 분할하는 공정이다. 이는 칩 단위의 패키지 공정 진행을 위해 필요한 작업이며, 다이싱(Dicing) 공정이라고도 부른다.

* 스크라이브 레인(Scribe Lane) : 칩/다이를 웨이퍼에서 자를 때 주변의 소자에 영향을 주지않고 나눌 수 있게 지정된 적당한 폭의 공간을 지칭. 반도체 공정을 적절히 진행하기 위한 것이나 다양한 고려 사항이 반영됨

<그림 3>은 블레이드(Blade)* 다이싱으로 웨이퍼를 칩 단위로 분할하는 공정을 모식도로 나타낸 것이다. 그림의 왼쪽 웨이퍼에서 격자 모양 선으로 보이는 것이 바로 스크라이브 레인이다. 이것은 절단 공정으로 사라질 영역이므로 반도체 소자가 구현되어 있지 않다. 블레이드 다이싱은 휠 끝을 다이아몬드 가루(Grit)로 강화한 톱날이 웨이퍼를 절단하는 것이다. 톱날이 회전하면 작업 공차가 생기므로, 두껍게 스크라이브 레인의 공간을 휠보다 두껍게 확보해야 한다.

* 블레이드(Blade) : 웨이퍼를 칩 단위로 분리하기 위해, 또는 공정이 완료된 서브스트레이트 스트립(Strip)을 각각의 패키지 단위로 분리하기 위해 자를 때 사용하는 휠 모양의 톱날

▲ 그림 3 : 블레이드 다이싱 공정 순서(ⓒ한올출판사)

웨이퍼 절단 방법은 블레이드 다이싱 외에도 레이저 다이싱이 있다. 블레이드 다이싱은 블레이드가 물리적으로 웨이퍼에 접촉하기 때문에, 요구되는 두께가 얇아지면서 공정 중에 웨이퍼가 깨지기 쉽다. 그래서 개발된 방법이 레이저 다이싱이다. 레이저 다이싱은 보통 웨이퍼 뒷면에서 레이저를 조사하여 웨이퍼를 절단한다. 레이저로 웨이퍼를 절단하므로 물리적 충격을 주지 않고, 얇은 웨이퍼를 절단하기에도 적합하다. 그리고 절단 면의 손상이 적어 칩의 강도도 높다.

웨이퍼가 얇아지면서 공정 순서를 바꾸어 절단 시 칩의 손상을 줄이는 방법들이 제안되었는데, 이 방법이 DBG(Dicing Before Grinding)이다. 보통의 공정은 백 그라인딩으로 웨이퍼를 얇게 만든 후 얇아진 웨이퍼를 절단하는 것인데, 이 방법은 웨이퍼를 먼저 부분적으로 절단한 후 백 그라인딩을 하고, 마운팅 테이프를 확장(Mounting Tape Expand)*하여 완전히 절단하는 공법이다.

* 마운팅 테이프 확장(Mounting Tape Expand) : 스텔스 다이싱(Stealth Dicing)을 위해 웨이퍼에 레이저를 집광하여 데미지를 준 후, 웨이퍼에 붙어 있는 마운팅 테이프를 확장한다. 이때, 물리적인 힘이 가해지며 데미지가 생긴 곳이 깨지며 칩 단위로 다이싱 된다.

#3. 다이 어태치(Die Attach)

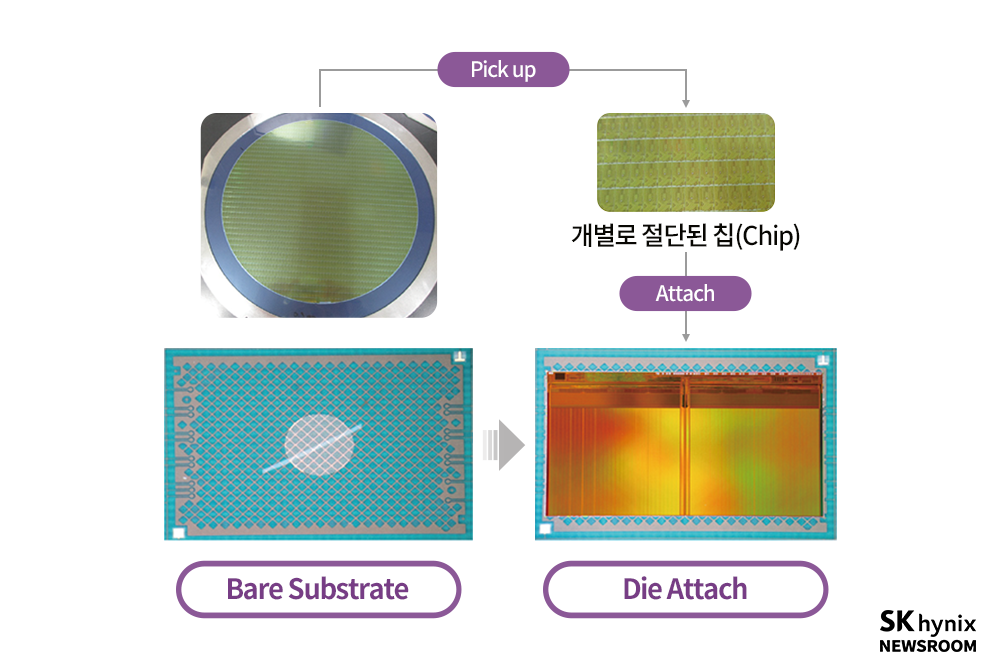

다이 어태치(Die Attach) 공정은 <그림 4>에 표현된 것처럼 웨이퍼 절단 공정으로 절단된 칩을 마운팅 테이프에서 떼어낸 후(Pick Up), 접착제(Adhesive)가 도포된 서브스트레이트나 리드프레임에 붙이는(Attach) 공정이다.

▲ 그림 4 : 다이 어태치 공정 순서(ⓒ한올출판사)

웨이퍼 절단 공정 중에는 잘라진 칩이 마운팅 테이프에서 떨어져서는 안 된다. 그러나 어태치 공정에서는 마운팅 테이프에 붙여진 칩을 떼어내야 한다. 이때 마운팅 테이프의 접착력이 너무 강하면 칩을 떼어낼 때 손상이 생길 수 있다. 때문에 마운팅 테이프에 사용되는 접착제는 웨이퍼 절단 시에는 강한 접착력을 유지하고, 칩 어태치 전에 자외선 빛을 쬐면 접착력이 약해지는 재료를 사용한다. 그리고 웨이퍼 테스트에서 양품으로 판정된 칩만을 떼어낸다.

떼어낸 칩은 다시 접착제로 서브스트레이트에 붙여야 하는데, 접착제가 액상인 경우에는 서브스트레이트에 미리 도포해야 한다. 일종의 주사기 같은 디스펜서(Dispenser)로 도포하는 방법과 스텐실 프린팅(Stencil Printing)*하는 방법이 있다. 접착제가 고상인 경우에는 주로 테이프 형태인데, 특히 칩을 적층해야 하는 경우에는 테이프 형태를 선호한다. 이 고상 접착제는 DAF(Die Attach Film) 또는 WBL(Wafer Backside Lamination) 필름이라고 부른다. 웨이퍼 백 그라인딩 후에 마운팅 테이프와 웨이퍼 뒷면 사이에 DAF를 붙이고, 웨이퍼를 절단할 때 DAF도 같이 절단한다. DAF가 칩 뒷면에 붙은 상태로 떨어지므로, 그대로 서브스트레이트나 칩 위에 붙인다.

* 스텐실 프린팅(Stencil Printing) : 서브스트레이트(Substrate)등에 페이스트(Paste) 타입의 재료를 도포하기 위해 스텐실(Stencil)로 만들어진 마스크(Mask)를 이용하여 원하는 곳에 프린팅(Printing)하는 공정 방법

#4. 인터커넥션(Interconnection)

인터커넥션(Interconnection)은 패키지 내부에서 칩과 서브스트레이트, 칩과 칩 등을 전기적으로 연결하는 것으로, 와이어를 이용한 한 와이어 본딩(Wire Bonding)과 플립 칩 본딩(Flip Chip Bonding)이 있다. 플립 칩 본딩의 경우에는 접합부의 신뢰성을 높이기 위해서 반드시 언더필(Underfill) 공정이 필요하다.

▲ 그림 5 : 와이어 본딩 공정 순서(ⓒ한올출판사)

◎ 와이어 본딩(Wire Bonding)

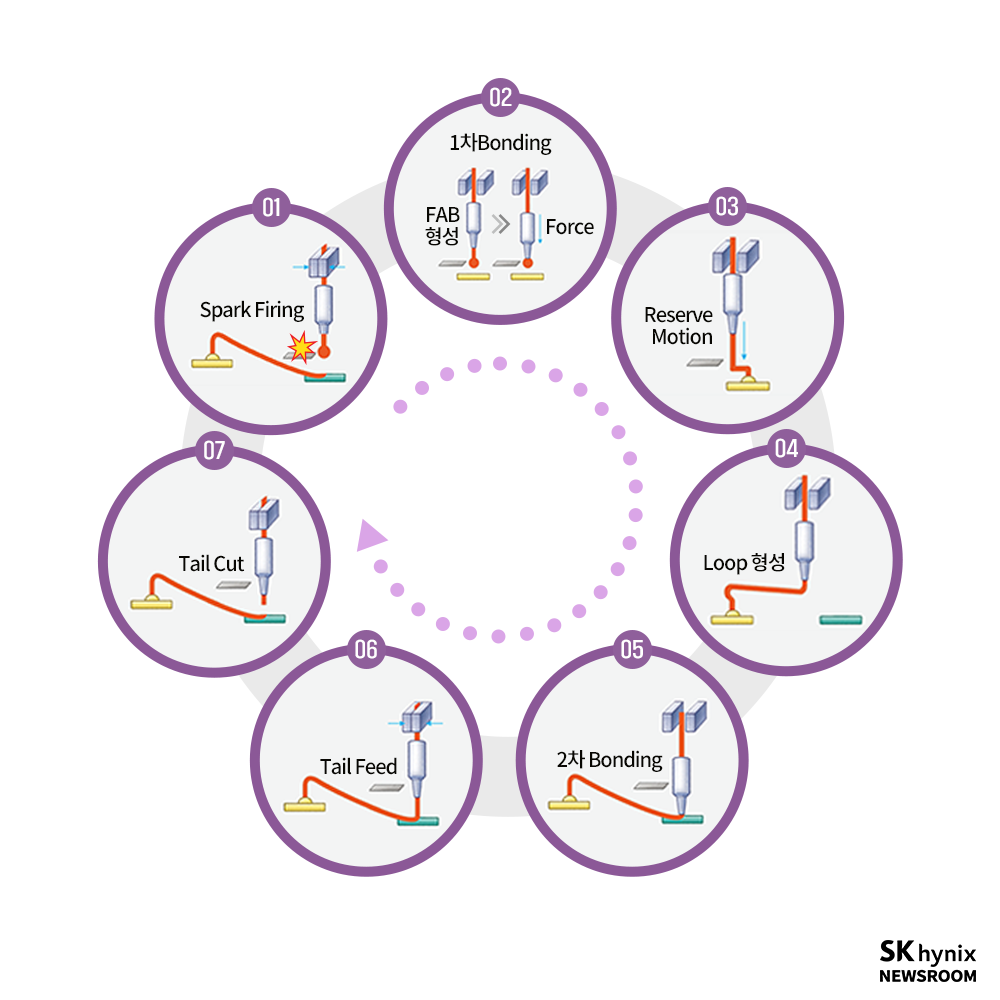

열·압력·진동을 이용해 금속 와이어로 칩과 서프스트레이트를 전기적으로 연결하는 것이 와이어 본딩(Wire Bonding)이다. 와이어는 보통 금을 사용하는데, 전기 전도도도 좋지만 연성이 좋기 때문이다. 와이어 본딩은 바느질과 비슷한 개념이다. 여기서 실은 와이어이고, 바늘은 캐필러리(Capillary)이다. 와이어를 실타래 같이 실패(Spool)에 감아 장비에 장착하고, 선을 뽑아서 캐필러리의 가운데로 통과시켜 캐필러리의 끝에 테일(Tail)을 만든다. 그 다음 EFO(Electric Flame-Off)에서 와이어 테일에 강한 전기적 스파크(Spark)를 주면 그 부분이 녹았다가 응고하면서 표면 장력 때문에 볼 형태가 만들어진다. 이를 FAB(Free Air Ball)라 부른다.

<그림 5>는 와이어로 칩과 서브스트레이트를 연결하는 공정 순서를 보여준다. 형성된 FAB를 칩의 패드에 힘을 가해 붙여 볼 본딩을 형성한다. 그리고 캐필러리를 서브스트레이트 쪽으로 이동시키면 와이어도 실처럼 빠져 나오면서 루프(Loop)를 형성한다. 서브스트레이트에서 전기적으로 연결할 부분인 본드 핑거(Bond Finger)에 와이어를 눌러서 스티치 본딩(Stitch Bonding)*을 형성한다. 이후 와이어를 약간 더 빼서 테일을 만든 다음 끊으면 와이어를 이용한 칩과 서브스트레이트의 연결이 완료된다. 이 과정을 다른 칩 패드와 서브스트레이트의 본드 핑거에서 반복하면서 와이어 본딩 공정이 진행된다.

* 스티치 본딩(Stitch Bonding) : 반도체 패키지 공정에서 와이어로 패드에 본딩할 때 와이어를 눌러서 붙이는 것

◎ 플립 칩 본딩(Flip Chip Bonding)과 언더필(Underfill)

플립 칩 본딩(Flip Chip Bonding)은 칩 위에 범프를 만들어서 서브스트레이트와 전기적/기계적 연결을 한 것으로 와이어 본딩보다 전기적 특성이 우수하다. 플립 칩 본딩 시, 칩과 서브스트레이트의 열팽창 계수 차이에 의한 스트레스를 범프만으로는 만족시킬 수 없으므로 반드시 범프와 범프 사이의 공간을 폴리머(Polymer)로 채워주는 언더필(Underfill) 공정도 함께 진행해야 한다.

본딩은 MR(Mass Reflow) 공정과 열압착(Thermo Compression) 공정이 있는데, MR은 뒤의 솔더 마운팅 공정 부분에서 설명할 리플로우(Reflow)를 이용한 것으로 높은 온도를 가해 접합부의 솔더를 녹여 칩과 서브스트레이트를 붙이는 공정이다. 열압착(Thermo Compression) 공정은 플립칩 본딩을 할 접합부에 온도와 압력을 가해서 접합해준다.

플립 칩 범프와 범프 사이를 채워주는 언더필 공정은 플립 칩 본딩 후에 재료를 채우는 포스트 필링(Post Filling)과 플립 칩 본딩 전에 재료를 채우는 프리-어플라이드(Pre-Applied) 언더필로 크게 두 가지다. 포스트 필링 공정은 언더필 방식에 따라 캐필러리 언더필(Capillary Underfill, CUF)과 MUF(Molded Underfill)로 나눌 수 있다. 캐필러리 언더필(CUF)은 플립 칩 본딩 후에 캐필러리로 언더필 재료를 칩 옆면에 주사하여 범프 사이사이를 채우는 방식이다. MUF는 추가적인 언더필 공정 없이 뒤에 설명할 몰딩 공정에서 몰딩 재료인 EMC가 범프 사이사이를 채워 언더필 기능도 하게 한다.

#5. 몰딩(Molding)

와이어 본딩이나 플립 칩 본딩이 완료된 칩은 외부 충격으로부터 구조물이 손상되지 않도록 표면을 싸서 보호하는 공정(Encapsulation)이 필요하다. 이를 위한 공정으로는 몰딩(Molding), 실링(Sealing), 웰딩(Welding) 등이 있는데, 플라스틱 패키지에서는 몰딩만 적용한다.

몰딩은 열경화성 수지*에 여러 가지 무기 재료를 혼합하여 만든 재료인 EMC(Epoxy Molding Compound)를 칩과 와이어 등에 둘러 외부의 물리적 화학적 충격으로부터 보호하고, 고객이 원하는 패키지 크기나 모양을 만든다.

* 열경화성 수지 : 저분자 유기물과 무기물이 혼합되어, 열을 받으면 각 분자들 사이에 중합 반응이 일어나 고분자 화합물이 되어 단단해지는 혼합 물질. 반도체에서는 EMC가 대표적이며, EMC는 반도체에 가해지는 열적, 기계적 손상과 부식 등을 막아 반도체 회로의 전자, 전기적 특성을 보호한다.

이를 위해 몰딩 공정은 금형틀에서 진행된다. 몰딩 공법 중 하나인 트랜스퍼 몰딩(Transfer Molding) 작업 시에는 와이어 본딩으로 칩을 연결한 서브스트레이트를 양쪽 금형틀에 놓고, 가운데에 EMC 태블릿(Tablet)을 놓고 온도와 압력을 가한다. 이를 통해 고체인 EMC는 액체가 되고, 양쪽 금형틀로 흘러 들어가서 공간을 채운다. 트랜스퍼 몰딩은 칩과 패키지 윗면의 간격, 즉 EMC를 채워야 할 칩 위의 공간이 작아지면 유체인 EMC가 흘러 들어가기가 힘들어지므로 공정이 어려워진다. 그리고 서브스트레이트가 커지는 경우, 금형틀도 커지기 때문에 그만큼 공간을 채우기 힘들어진다.

그런데 칩 적층 수가 늘어나고, 패키지 두께는 줄어들면서 칩과 패키지 윗면의 간격은 계속 작아지는 추세다. 한꺼번에 더 많은 칩을 넣으면 일괄 공정을 진행해 제조 비용을 낮출 수 있기 때문에 서브스트레이트의 크기도 커지고 있다. 그만큼 트랜스퍼 몰딩 공정에 한계가 생기고 있다는 뜻인데, 이를 극복하는 기술이 바로 컴프레션 몰딩(Compression Molding)이다. 컴프레션 몰딩 시에는 EMC 가루(Powder/Granule)를 금형틀에 미리 채운다. 다음에 몰딩할 서브스트레이트를 틀에 넣고 온도와 압력을 가하면 금형틀에 채워진 EMC가 액상이 되면서 성형이 된다. 이 경우엔 EMC가 흐르는 일이 없이 그 자리에서 액상이 되어 공간을 채우기 때문에 칩과 패키지 윗면의 작은 간격을 채우는 데도 문제가 생기지 않는다.

#6. 마킹(Marking)

마킹(Marking)은 반도체 패키지 표면에 반도체 종류, 제조사 등의 제품 정보와 고객이 원하는 특정 표식 등의 무늬, 기호, 숫자나 문자 등을 새기는 공정이다. 특히, 패키징 후 반도체 제품의 불량으로 동작 자체가 불가능할 때 마킹된 정보를 기초로 불량 원인 등을 추적할 수 있다. 마킹은 레이저(Laser)로 EMC 등의 재료를 태워 음각으로 새기는 방법과 잉크(Ink)를 사용해 양각으로 새기는 방법이 있다.

플라스틱 패키지는 몰딩이 완료된 후에 표면에 원하는 정보를 표시할 수 있다. 레이저 마킹의 경우엔 단순히 음각으로 새기는 것이기 때문에 마킹의 가독성을 높이기 위해 보통 검은색 EMC를 선호한다. 새기는 문자나 기호에 색깔을 줄 수 없기 때문에 검은색 배경에 음각으로 새긴 것이 잘 보이기 때문이다.

#7. 솔더 볼 마운팅(Solder Ball Mounting)

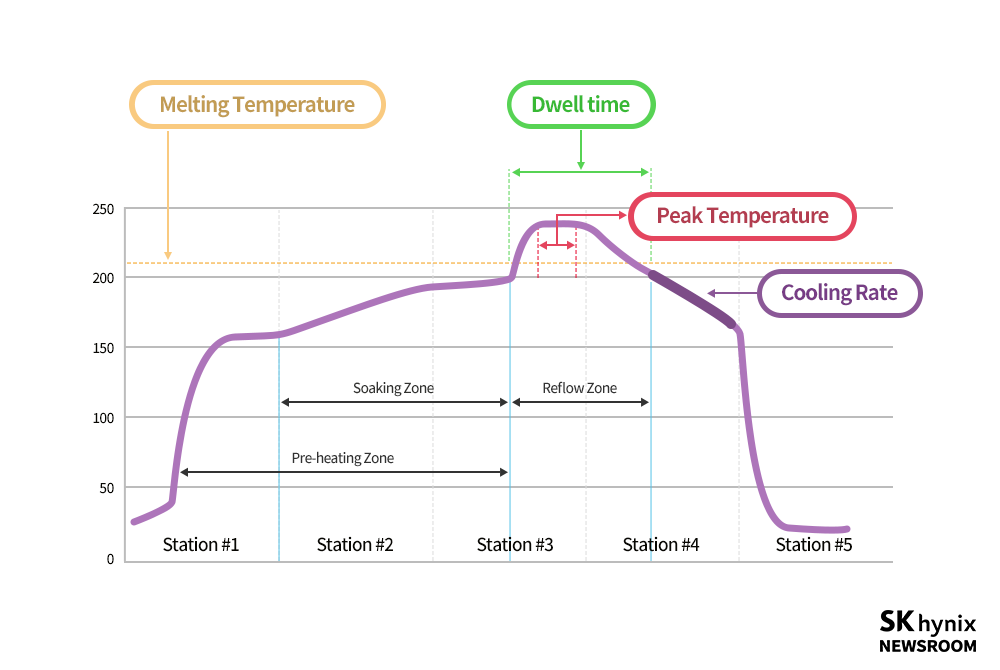

서브스트레이트 타입 패키지에서 솔더 볼은 패키지와 외부 회로의 전기적 통로뿐만 아니라 기계적 연결 역할까지 한다. 솔더 볼 마운팅은 서브스트레이트 패드에 솔더 볼을 접착해 주는 공정이다. 플럭스(Flux)*를 패드에 도포한 후, 솔더 볼을 서브스트레이트 패드에 올려주고, 리플로우 공정을 통해서 솔더 볼을 녹여 붙여준 다음 플럭스를 세척하여 없애는 순으로 진행한다. 플럭스는 리플로우 공정에서 솔더 볼 표면의 불순물과 산화물을 제거한다. 이를 통해 솔더 볼은 균일하게 녹을 수 있으며 표면도 깨끗해진다. 각 패드에 솔더 볼들을 올리기 위해 볼의 크기보다 약간 더 큰 구멍이 뚫린 스탠실에 솔더 볼을 흘려주면, 구멍 1개당 1개의 솔더 볼이 채워진다. 이후에 다시 서브스트레이트와 스텐실을 분리하면 서브스트레이트 위에 솔더 볼들이 위치하게 된다. 이때 이미 패드에 도포된 플럭스가 있어서 솔더 볼들은 가접착 상태로 패드에 붙는다.

* 플럭스(Flux) : 솔더 볼이 볼랜드의 Cu와 잘 접착하기 위한 용매제로써 수용성과 지용성으로 구분. 주 역할은 솔더 볼 위의 불순물과 산화물을 제거하는 것이다.

▲ 그림 6 : 리플로우 온도 프로파일(ⓒ한올출판사)

서브스트레이트 패드에 플럭스와 함께 붙여진 솔더 볼들은 열을 가하는 리플로우 공정을 통해 녹아서 패드에 붙는다. <그림 6>은 리플로우 공정에서 인가되는 온도 프로파일을 보여준다. 솔더가 녹는 온도에 도달하기 전에 있는 소킹(Soaking) 영역에서 플럭스가 활성화되어 솔더 볼 표면에 있는 산화물과 불순물을 제거한다. 그리고 녹는 점 이상에서 솔더 볼이 녹아 패드에 붙는데, 이때 솔더 볼은 완전히 흘러내리지 않고 패드의 금속 부분에 붙는 영역을 제외한 나머지 영역에서 표면장력에 의해 구형을 이루게 된다. 이후 온도가 내려가면서 그 모양을 유지하며 다시 고체로 굳게 된다.

#8. 싱귤레이션(Singulation)

싱귤레이션은 서브스트레이트 타입 패키지의 가장 마지막 공정이다. 싱귤레이션은 블레이드로 공정이 완료된 서브스트레이트 스트립을 잘라서 하나하나의 패키지로 만드는 것이다. 싱귤레이션 공정이 완료되어 단품화된 패키지들은 트레이(Tray)에 담겨서 패키지 테스트 등의 다음 공정 단계로 이동한다.