반도체 공정은 웨이퍼를 제조하고 회로를 새기는 전공정, 칩을 패키징하는 후공정으로 나뉜다. 이중 후공정은 반도체 미세화 기술이 한계점에 다다른 현시점에서 중요성이 점점 더 커지고 있다. 특히, 새로운 부가가치를 만들 수 있는 핵심 기술로 주목받고 있다.

뉴스룸은 앞으로 총 11화에 걸쳐 <반도체 부가가치를 올리는 패키지와 테스트>라는 책을 근간으로 반도체 후공정 과정에 대해 살펴보고자 한다. 이번 연재가 업계에 입문하려는 학생들에게는 길잡이가 되는 지침서의 역할을, 유관 업무에 종사하는 분들에게는 이해도를 높이는 안내서의 역할을 할 수 있기를 바란다.(필자 주)

#1. 반도체 패키지의 분류

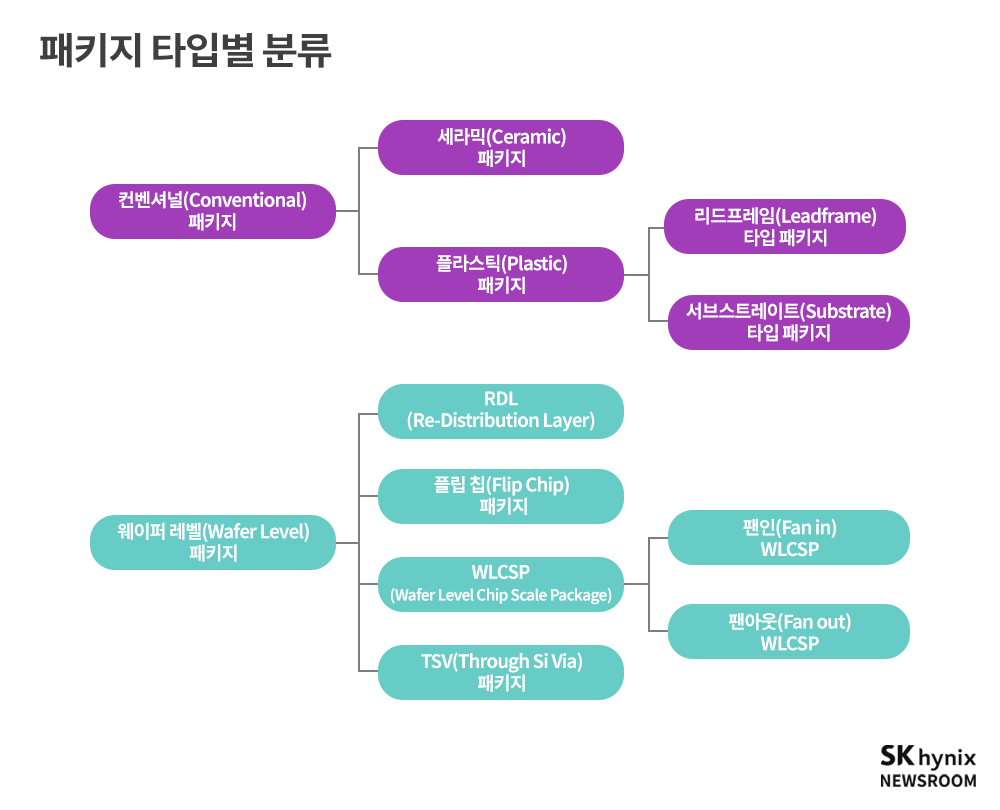

반도체 패키지는 <그림 1>과 같이 분류할 수 있다. 먼저 크게 웨이퍼를 칩 단위로 잘라서 패키지 공정을 진행하는 컨벤셔널(Conventional) 패키지와 패키지 공정 일부 또는 전체를 웨이퍼 레벨로 진행하고 나중에 단품으로 자르는 웨이퍼 레벨 패키지로 분류했다.

▲ 그림 1 : 반도체 패키지의 종류(ⓒ한올출판사)

▲ 그림 1 : 반도체 패키지의 종류(ⓒ한올출판사)

컨벤셔널 패키지는 패키징하는 재료에 따라 세라믹(Ceramic) 패키지, 플라스틱(Plastic) 패키지로 구분할 수 있다. 플라스틱 패키지는 잘라진 칩을 부착해 전기적으로 연결하는데, 그 매개가 되는 기판 종류에 따라 다시 리드프레임(Leadframe)을 사용하는 리드프레임 타입 패키지, 서브스트레이트(Substrate)를 사용하는 서브스트레이트 타입 패키지로 분류할 수 있다.

웨이퍼 레벨 패키지는 칩 위에 외부와 전기적으로 연결되는 패드를 웨이퍼 레벨 공정을 통해서 재배열해주는 RDL(Re-Distribution Layer), 솔더 범프(solder bump)*를 웨이퍼에 형성시켜 패키지 공정을 진행하는 플립 칩(Flip Chip) 패키지, 서브스트레이트 등의 매개체 없이 웨이퍼 위에 배선과 솔더 볼을 형성시켜 패키지를 완성하는 WLCSP(Wafer Level Chip Scale Package), 실리콘 관통 전극(TSV, Through Si Via)을 통해서 적층된 칩의 내부 연결을 해주는 TSV 패키지 등으로 분류할 수 있다. 그리고 WLCSP는 다시 웨이퍼 위에 바로 배선과 솔더 볼을 부착하는 팬인(Fan-in) WLCSP와 칩을 재배열하여 몰딩 웨이퍼로 만들어 칩 크기보다 큰 패키지에 웨이퍼 레벨 공정으로 배선을 형성하여 솔더 볼을 부착하는 팬아웃(Fan-out) WLCSP로 분류할 수 있다

* 솔더 범프(Solder Bump): 칩을 기판에 플립칩 본딩 방식으로 연결하거나 BGA, CSP등을 회로기판에 직접 접속하기 위한 전도성 돌기

#2. 컨벤셔널(Conventional) 패키지

◎ 플라스틱 패키지 – 리드프레임(Leadframe) 타입 패키지

플라스틱 패키지는 칩을 둘러싸는 재료로 EMC* 같은 플라스틱 재료를 사용하는 패키지로 이 중에서 리드프레임 타입 패키지는 잘린 칩이 부착되는 기판으로 리드프레임을 이용한 패키지를 통칭한다. 이 패키지를 시스템 기판에 연결하는 핀(Pin)은 금속 리드(Lead)인데, 리드를 프레임으로 잡아준 형태라 리드프레임이라 부른다. 이 리드프레임은 얇은 금속판에 에칭 등의 방법으로 배선이 구현된 것이다.

* EMC(Epoxy Mold Compound): 경화제나 촉매의 존재 하에서 3차원 경화가 가능한 비교적 분자량이 작은 수지로 기계적, 전기 절연 및 온도 저항 특성이 매우 우수한 열경화성 플라스틱

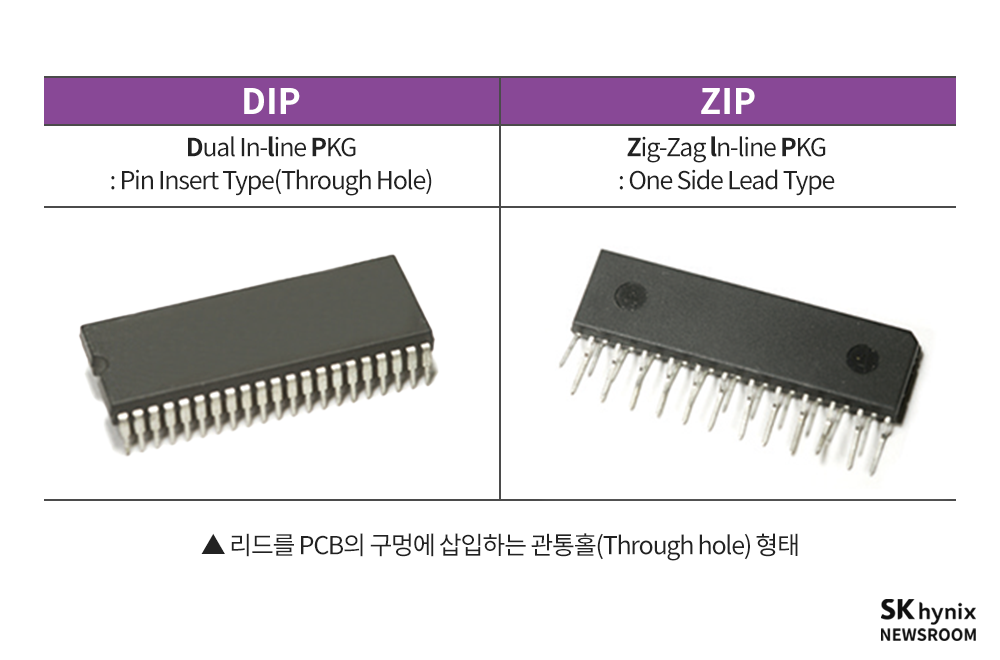

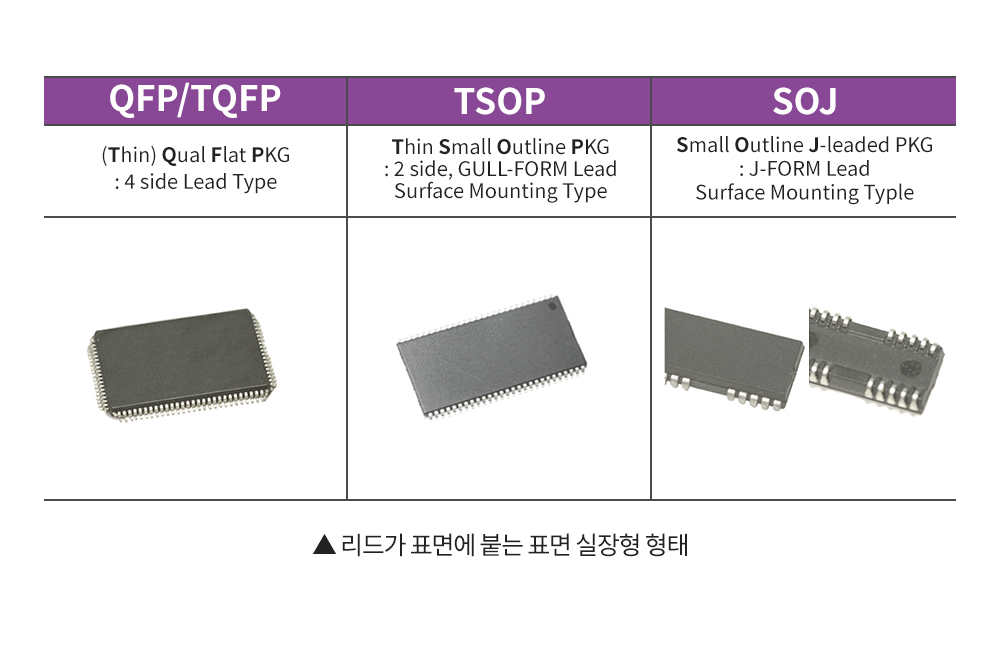

[표 1]은 리드프레임 타입 패키지의 여러 종류를 보여준다. 1970년대에는 DIP, ZIP같이 리드를 PCB의 구멍에 삽입하는 관통홀(Through hole) 형태가 많이 사용되었다. 이후, 핀의 수가 많아지고 PCB의 디자인이 복잡해짐에 따라 삽입형 기술로는 한계가 생기며, TSOP·QFP·SOJ 같이 리드가 표면에 붙는 표면 실장형 형태가 개발되었다. 로직 칩같이 I/O핀이 많이 필요한 제품의 경우엔 QFP같이 옆 4면에서 리드가 형성되는 패키지가 적용되었다. 그리고 시스템 환경에서 실장 된 패키지의 두께가 더 얇은 것을 요구함에 따라 TQFP, TSOP 같은 패키지도 개발되었다. 그리고 반도체 제품에 고속 특성이 중요해지면서 패키지의 배선 설계를 다층으로 할 수 있는 서브스트레이트 타입 패키지가 주력 패키지 기술이 되었다. 하지만 아직도 TSOP 등의 리드프레임 타입 패키지도 많이 쓰이는데, 이유는 저렴하기 때문이다. 리드프레임은 금속판에 스탬핑이나 에칭 등으로 배선 형태를 만들기 때문에 제조 과정이 상대적으로 복잡한 서브스트레이트보다 가격이 저렴하고, 리드프레임 타입 패키지 제조 비용도 낮을 수밖에 없다. 그러므로 고속의 전기적 특성이 요구되지 않는 반도체 제품은 아직도 제조 비용이 낮은 리드프레임 타입 패키지를 선호하고 있다.

◎ 플라스틱 패키지 – 서브스트레이트(Substrate) 타입 패키지

서브스트레이트 타입 패키지는 서브스트레이트를 매개체로 사용하는 패키지다. 서브스트레이트가 제조 시에 여러 층의 필름을 이용하여 만들기도 하므로 라미네이트* 타입(Laminated type) 패키지라고 부르기도 한다.

* 라미네이트(Laminate): 필름 같은 얇은 재료들이 넓게 붙여진 것

서브스트레이트 타입 패키지는 리드프레임 타입 패키지에 비해 다층의 배선을 구성하기 때문에 전기적 특성이 우수하고 패키지 크기도 더 작게 만들 수 있다. 리드프레임 타입 패키지는 리드프레임으로 배선을 만들기 때문에 배선의 금속층 수는 무조건 1층이다. 리드프레임이 금속판으로 만들어지기 때문에 절대 2개 이상의 금속층 수를 형성시킬 수 없는 것이다. 반면에 서브스트레이트는 제조 시에 원하는 만큼의 금속층 수를 만들 수 있어서 패키지 설계나 전기적 특성 만족을 위해 필요에 따라 각각 다른 금속층 수의 서브스트레이트를 제작하게 된다. 칩과 시스템을 연결하는 배선을 리드프레임과 서브스트레이트에 각각 구현해 주어야 하는데, 만약 배선이 서로 교차해야 하는 경우에 리드프레임은 금속층이 1층이라서 배선 설계상으로 해결할 수가 없지만, 서브스트레이트의 경우엔 한 배선은 다른 금속층으로 비껴가도록 설계할 수 있다.

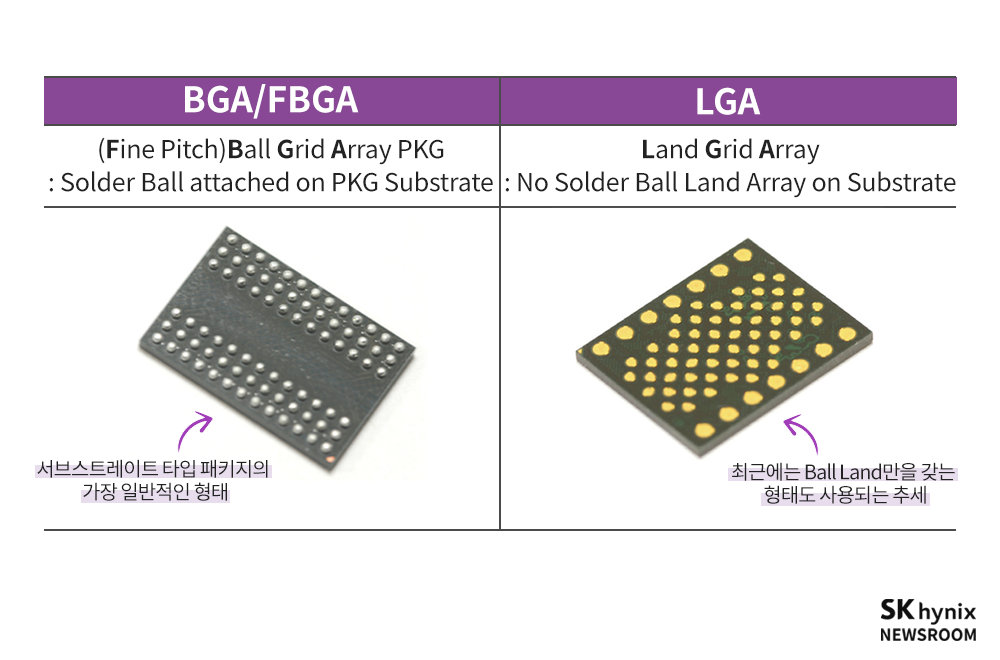

리드프레임은 핀(Pin) 역할을 할 리드가 패키지에 형성될 때 옆면에서만 만들 수 있다. 반면에 서브스트레이트 타입 패키지는 <표 2>의 사진처럼 한 면에 핀 역할을 하는 솔더 볼을 배열해 많은 수의 핀을 형성할 수 있으므로 전기적 특성 또한 높일 수 있다. 그리고 리드프레임 타입 패키지는 칩이 몰딩* 된 본체 크기 외에도 리드가 옆에 나온 공간만큼 패키지 크기가 커지지만, 서브스트레이트 타입 패키지는 핀이 패키지 바닥에 있으므로 옆에 별도의 공간이 필요하지 않아서 칩이 몰딩 된 본체 자체가 패키지 크기가 된다. 따라서 리드프레임 타입 패키지보다는 패키지 크기를 작게 만들 수 있다.

* 몰딩(Molding): 와이어 본딩된 또는 플립 칩 본딩 된 반도체 제품을 에폭시 몰딩 컴파운드로 밀봉시키는 공정

이러한 장점 때문에 지금은 대부분의 반도체 패키지가 서브스트레이트 타입이다.

▲ 표 2 : BGA와 LGA의 비교(ⓒ한올출판사)

서브스트레이트 타입의 패키지는 가장 일반적인 형태로 BGA (Ball Grid Array) 패키지가 주로 사용되나, 최근에는 Ball을 사용하지 않고, Ball Land만을 갖는 LGA (Land Grid Array) 형태의 패키지([표2] 참조)도 사용되고 있다.

◎ 세라믹(Ceramic) 패키지

세라믹 패키지는 세라믹(Ceramic) 보디(Body)를 매개체로 사용하는 패키지로 열 방출 및 신뢰성 특성이 우수하다. 반면에 세라믹을 제조하는 공정이 비싸다 보니 전체적으로 제조 비용이 높다. 그래서 주로 고신뢰성이 요구되는 로직 반도체에 사용되고, CIS(CMOS Image Sensor)용 패키지에서는 검증용으로 사용된다.

#3. 웨이퍼 레벨(Wafer Level) 패키지

◎ 웨이퍼 레벨 패키지(Wafer Level Chip Scale Package, WLCSP)

✓ 팬인(Fan in) WLCSP

웨이퍼 레벨 패키지는 패키지 공정을 웨이퍼 레벨로 진행한 패키지다. 협의적인 의미로는 패키지 공정 전체를 웨이퍼 레벨로 진행한 패키지이고, 그 대표적인 예가 WLCSP(Wafer Level Chip Scale Package)이다. 하지만 광의적인 의미로 보면 패키지 공정의 일부라도 웨이퍼 레벨로 진행한 패키지들은 웨이퍼 레벨 패키지에 포함한다. RDL을 이용한 패키지, 플립 칩(Flip chip) 패키지, 실리콘 관통 전극(TSV)을 이용한 패키지들이 여기에 해당한다.

WLCSP는 팬인 WLCSP와 팬아웃 WLCSP로 구분되는데, 먼저 팬인 WLCSP에 관해 설명하겠다. 팬인 WLCSP는 웨이퍼 위에 바로 패키지용 배선과 절연층, 솔더 볼을 형성한 패키지로 컨벤셔널 패키지와 비교하면 다음과 같은 장단점을 가졌다.

장점

– 칩의 크기가 그대로 패키지 크기가 되므로 가장 작은 크기의 패키지 구현이 가능하다.

– 서브스트레이트와 같은 매개체 없이 솔더 볼이 칩 위에 바로 붙기 때문에 전기적 전달 경로가 상대적으로 짧아서 전기적 특성이 향상된다.

– 서브스트레이트와 와이어 등의 패키지 재료를 사용하지 않고, 웨이퍼 단위에서 일괄적으로 공정이 진행되므로 웨이퍼에 칩 수, 넷 다이(Net die) 수가 많고, 수율이 높은 경우엔 저비용으로 공정이 가능하다.

단점

– 실리콘 Si 칩이 그대로 패키지가 되므로 패키지의 물리적·화학적 보호 기능이 약하다.

– 패키지가 Si 자체이므로, 패키지가 붙을 PCB 기판과 열팽창계수* 차이가 크다. 따라서 둘 사이를 연결하는 솔더 볼에 더 많은 응력이 가해지므로 솔더 조인트 신뢰성**이 상대적으로 취약하다.

* 열팽창계수(Coefficient of Thermal Expansion): 일정한 압력 아래에서 온도가 높아짐에 따라 물체의 부피가 늘어나는 비율로 보통 팽창이나 수축은 온도 증가나 감소와 선형적인 관계를 이루기 때문에 열팽창 계수(CTE)라 칭함

** 솔더 조인트 신뢰성(Solder Joint Relaibility): 반도체 패키지와 PCB기판을 솔더로 연결할 때, 패키지가 사용되는 기간 동안 이 접합부가 본래의 역할인 기계적·전기적 연결을 제대로 할 수 있는지 보장해주는 것

– 메모리의 경우 용량이 같더라도 새로운 기술로 칩을 개발하면 칩 크기가 달라지며 이에 따라 팬인 WLCSP의 패키지 크기도 달라지게 되므로 기존의 패키지 테스트 인프라(Infra)를 이용하지 못한다. 또한 패키지 볼 배열이 칩 크기보다 큰 경우에는 솔더 볼 배열을 패키지에 만들지 못하여 아예 패키지가 불가능하다.

– 웨이퍼의 칩 수가 적고, 수율이 낮은 경우엔 컨벤셔널 패키지 비용보다 패키지 비용이 더 커진다.

✓ 팬아웃(Fan out) WLCSP

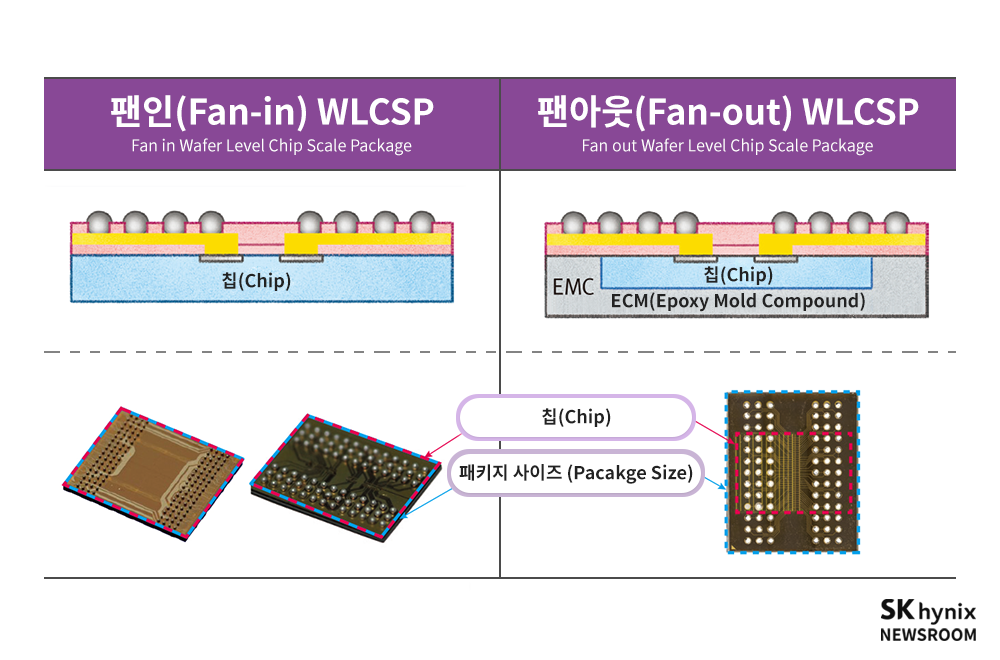

팬아웃 WLCSP는 팬인 WLCSP의 장점을 가지면서 동시에 단점을 극복할 수 있는 WLCSP 기술이다. [표 3]은 팬인 WLCSP와 팬아웃 WLCSP를 비교한 것이다.

▲ 표 3 : 팬인 WLCSP와 팬아웃 WLCSP의 비교(ⓒ한올출판사)

팬(Fan)은 칩 크기를 의미한다. 칩 크기 안에 패키지용 솔더 볼이 다 구현된 것이 팬인 WLCSP인 것이고, 패키지용 솔더 볼이 팬 밖에도 구현된 것이 팬아웃 WLCSP이다.

팬인 WLCSP는 웨이퍼를 공정 중간에 자르지 않고 패키지 공정이 다 완료된 다음에 자른다. 이 때문에 칩 크기와 패키지 크기가 같을 수밖에 없고, 솔더 볼도 칩 크기 안에서 구현될 수밖에 없다. 반면에 팬아웃 WLCSP는 패키지 공정 전에 먼저 칩을 자르고, 잘린 칩들을 캐리어(Carrier)에 배열하여 웨이퍼 형태를 다시 만든다. 이때 칩과 칩 사이는 EMC라는 재료로 채워서 웨이퍼 형태를 만든다. 이렇게 만든 웨이퍼를 캐리어에서 떼어내고, 그 위에 웨이퍼 레벨 공정을 진행한 후 절단하여 낱개의 팬아웃 WLCSP를 완성한다.

팬아웃 WLCSP는 전기적 특성이 좋은 팬인 WLCSP의 장점은 그대로 가져간다. 그리고 단점인 기존의 패키지 테스트 인프라를 사용할 수 없다는 점, 패키지 볼 배열이 칩 크기보다 커지면 패키지를 만들 수 없다는 점, 불량인 칩들도 패키지 해야 해서 공정비용이 증가한다는 점 등은 모두 극복할 수 있다.

팬아웃 WLCSP는 먼저 칩을 자른 후에 공정을 진행한다. 따라서 웨이퍼 테스트에서 양품으로 판정된 칩만을 캐리어에 배열하여 불량품까지 패키지 공정을 진행하는 일은 없다. 그리고 팬아웃 WLCSP은 칩을 재배열할 때 간격을 크게 하면 패키지 크기가 커지고, 작게 하면 패키지 크기가 작아진다. 칩 간의 간격을 조절해 원하는 대로 패키지 크기를 조절할 수 있기 때문에 기존의 패키지 테스트 인프라를 활용할 수 있게 패키지 크기를 조절할 수 있고, 원하는 패키지 볼 배열을 구현하기도 쉽다. 이러한 팬아웃 WLCSP의 장점 때문에 최근에는 그 적용 범위가 커지고 있다.

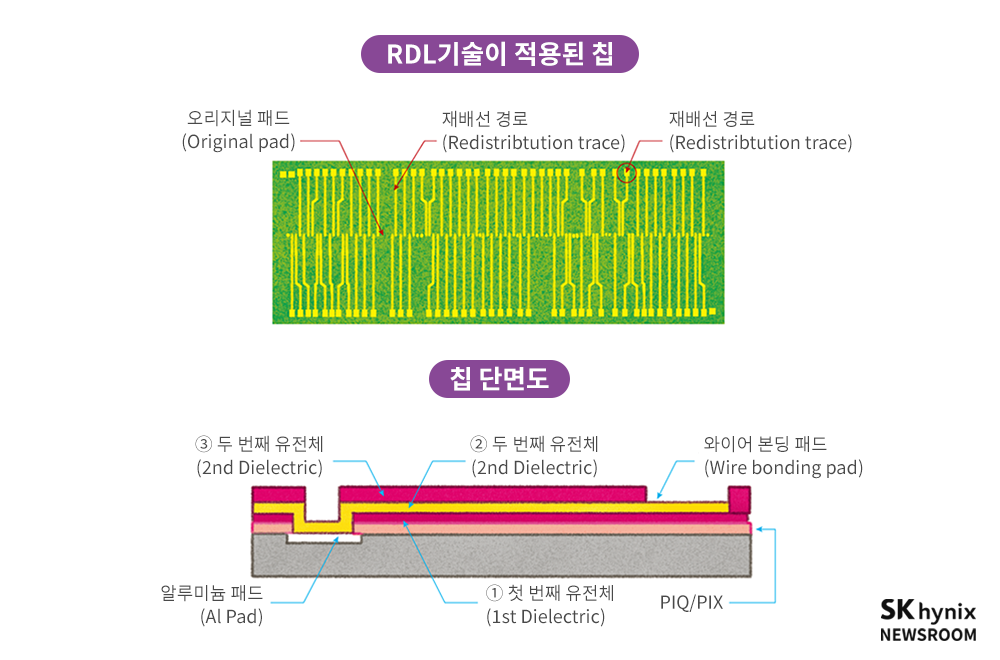

✓ 재배선(ReDistribution Layer, RDL)

재배선은 ReDistribution Layer를 의미하며, 이 때문에 약자로 RDL 기술이라고 부르기도 한다. RDL 기술은 웨이퍼 상에 이미 형성되어 있는 본딩 패드*를 금속층을 더 형성시켜 원하는 위치에 다시 형성시키는 패드 재배열이 목적이다. <그림 2>는 RDL 기술로 센터 패드 칩의 패드가 가장자리로 재배열된 칩의 사진과 단면 구조를 보여준다. RDL 기술은 웨이퍼 레벨 공정으로 패드만 재배열해 준 것이고, RDL이 완료된 웨이퍼는 컨벤셔널 패키지 공정을 진행하여 패키지를 완성시킨다.

* 패드(Pad): 반도체에서 패드는 패드가 만들어진 대상이 다른 매체와 전기적으로 연결하는 통로를 의미한다. 칩에서는 와이어나 플립칩 범프로 외부와 전기적으로 연결될 패드가 만들어지고, 서브스트레이트에서는 칩과 서로 연결될 패드가 만들어진다.

▲ 그림 2 : RDL기술이 적용된 칩과 단면도(ⓒ한올출판사)

RDL기술은 고객이 웨이퍼에 그들만의 패드 배열을 요청한 경우, 요청을 만족시키기 위해 새로운 웨이퍼를 공정에서 제작하는 것 보다는 패키지 쪽에서 기존 웨이퍼에 RDL 기술로 패드만을 재배열하는 것이 효과적일 때 사용한다. 또한 센터 패드 칩을 칩 적층할 때도 RDL기술이 필요하다.

✓ 플립 칩(Flip Chip)

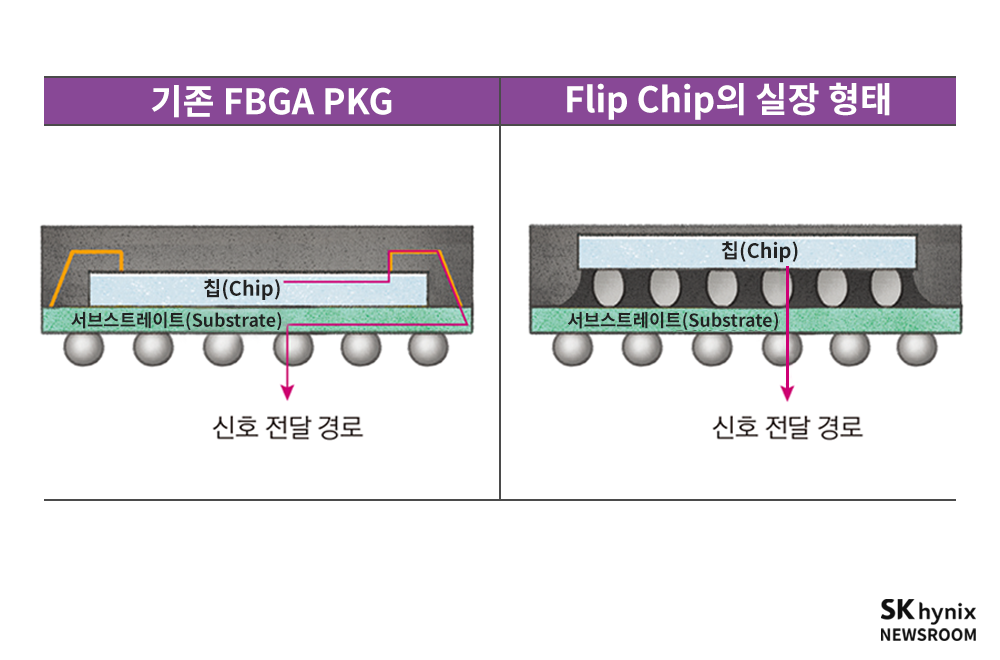

플립 칩 기술은 칩에 형성된 범프가 뒤집혀서(Flip) 서브스트레이트 등에 부착되기 때문에 플립 칩(Flip chip)이란 이름이 붙었다.

플립 칩은 패키징 분야에서 전통적으로 사용되고 있는 와이어 본딩과 같이 칩과 서브스트레이트 등의 기판을 전기적으로 연결하는 인터커넥션(전기 접속) 기술이다.

플립 칩 기술이 인터커넥션 기술로서 기존의 와이어 본딩 기술을 대체하게 된 것은 전기적 특성이 우수하기 때문이다. 플립 칩 본딩 기술이 와이어 본딩 기술 대비 전기적 특성이 우수한 것은 두 가지 이유 때문이다. 첫 번째는 전기 접속 연결을 할 수 있는 IO(Input, Output) 핀의 개수와 위치가 와이어 본딩 기술에 비해서 제약 사항이 없다는 것이고, 두 번째는 전기 신호 전달 경로가 와이어 본딩으로 연결된 것보다 짧다는 것이다.

와이어 본딩에 사용되는 칩 위의 금속 패드 배치는 일차원적이라서 가장자리 또는 센터로 위치가 한정된다. 이에 반해 플립 칩 본딩은 솔더 범프 형성과 서브스트레이트와의 접합 시 공정상 제약이 없다. 때문에 금속 패드 배치에 칩의 한 면을 다 이용해 2차원적으로 배열할 수 있어 기판과 연결할 수 있는 금속 패드의 수가 제곱 승으로 늘어난다. 그리고 범프를 형성할 패드의 위치도 칩 위 원하는 곳에 만들 수 있다. 특히, 파워를 공급하는 패드의 경우에는 파워가 필요한 곳 바로 근처에 형성할 수 있어 전기 특성을 더욱 강화할 수 있다. <그림 3>에서 볼 수 있는 것처럼 칩에 있는 정보를 동일 패키지 볼로 내보낼 때, 와이어 본딩보다 신호 전달 경로도 훨씬 짧아진다. 이 때문에 전기적 특성이 우수하다.

▲ 그림 3 : 와이어 본딩과 플립 칩 본딩의 신호 전달 경로 비교(ⓒ한올출판사)

앞에서 설명한 WLCSP도 웨이퍼 위에 솔더 볼을 형성하는 것이고, 이 절에서 설명하는 플립 칩도 웨이퍼 위에 솔더 범프를 바로 형성하는 것이다. 둘 다 PCB 기판에 바로 실장 할 수 있는 기술이나, 두 기술의 차이는 무엇일까? 가장 큰 차이는 솔더의 크기이다. WLCSP는 솔더 볼의 지름이 보통 몇백 um 수준이다. 하지만 플립칩 위에 형성되는 솔더는 몇십 um 수준이다. 크기가 작아서 플립 칩 위에 형성된 솔더는 보통 솔더 볼이 아닌 솔더 범프라고 부른다. 이렇게 플립 칩은 솔더의 크기가 작기 때문에 솔더 접합부 신뢰성을 솔더만으로 보장하긴 힘들다. 몇백 um 크기의 WLCSP 솔더 볼은 기판과 칩 사이의 열팽창계수 차이에서 오는 응력 스트레스를 감당할 수가 있지만, 고작 몇 um 크기의 플립 칩 솔더 범프는 감당하기 어렵다. 그러므로 솔더 접합부 신뢰성을 보장하기 위해 플립 칩 범프는 반드시 폴리머 계열인 언더필(Underfill) 재료를 범프 사이에 채워 넣어야 한다. 그래야 언더필 재료가 범프에 인가되는 스트레스를 분산하여 솔더 접합부 신뢰성을 보장하게 된다.