뉴스룸은 앞으로 총 11화에 걸쳐 <반도체 부가가치를 올리는 패키지와 테스트>라는 책을 근간으로 반도체 후공정 과정에 대해 살펴보고자 한다. 이번 연재가 업계에 입문하려는 학생들에게는 길잡이가 되는 지침서의 역할을, 유관 업무에 종사하는 분들에게는 이해도를 높이는 안내서의 역할을 할 수 있기를 바란다.(필자 주)

#1. 신뢰성의 의미

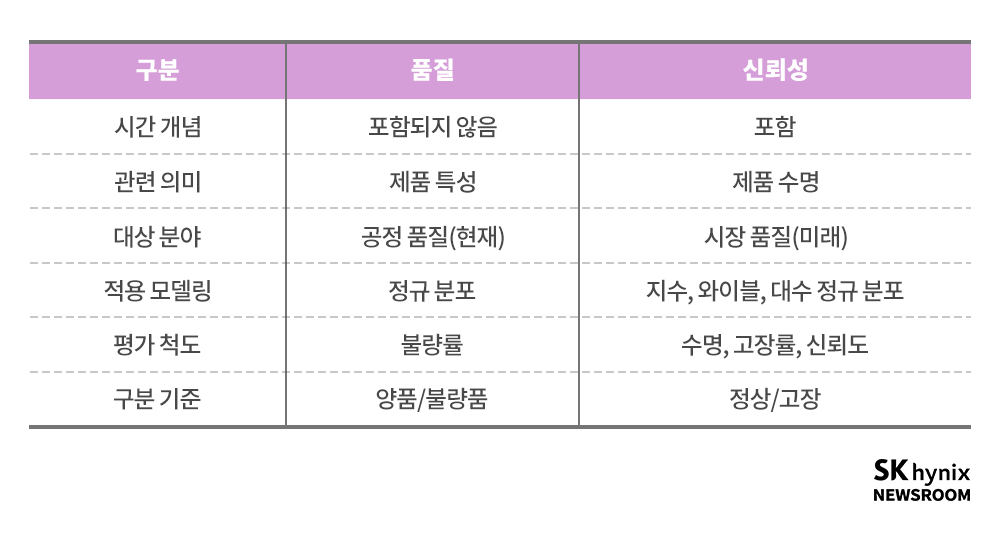

‘반도체의 품질’은 제품의 정해진 요구 기준과 특성 충족 여부에 따라 규정할 수 있다. 그리고 ‘반도체 신뢰성’은 이러한 충족된 품질이 보장된 기간 동안 기능을 잘 수행할 수 있는지를 나타내는 척도이다. 즉, 신뢰성은 제품의 시간적 안정성을 나타내는 개념으로, 제품의 품질을 고장 없이 일정 기간 유지해 고객 만족도를 확보하는 성질이다. 제품을 만들고 검사하는 도중 발생하는 불량은 결함(Defect)이라고 하고, 실제 사용 중 발생된 불량은 고장(Failure)이라고 정의한다. 결함이 많으면 품질이 나쁜 것이고, 고장이 기준보다 빨리 나거나 빈도가 많으면 신뢰성이 나쁜 것이다.

▲ 표 1. 품질과 신뢰성의 차이점(ⓒ한올출판사)

<표 1>은 품질(Quality)과 신뢰성(Reliability)의 의미와 차이점을 비교한 것이다. 신뢰성은 어떤 시스템이나 부품, 소재 등이 주어진 조건(사용, 환경 조건)에서 고장 없이 일정 기간(시간, 거리, 횟수) 동안 최초의 품질 및 성능을 유지하는 특성을 말한다. 신뢰성이 좋은 제품은 고장 없이 오래 쓸 수 있고, 소비자의 만족도를 높여 지속적인 구매력을 발휘할 수 있다. 그러므로 반도체 제품을 개발할 때는 양산에 앞서 업계에서 요구되는 품질과 신뢰성 기준을 확보했는지 평가해야 하고, 양산이 진행되고 있을 때도 주기적으로 품질과 신뢰성을 평가해야 한다.

신뢰성을 평가하기 위해 우선 신뢰성의 개념을 구체적으로 표현해야 한다. 예를 들면, ▲100개의 제품을 출하해서 3년 후에 몇 개가 동작하는가 ▲동작 시간에 대한 경향성은 어떠한가 ▲5년 후에 100개 중에 90개가 동작한다고 보증할 수 있는가 ▲100개 중 95개가 동작 가능한 시점은 언제인가 등으로 구체적으로 표현할 수 있다.

이를 검증하기 위해서는 실험이 필요하다. 3년 후, 5년 후의 신뢰성을 확인하는 경우, 실제 그 시간만큼의 실험을 수행한다면 좋겠지만 제품 개발 후 평가에만 수년의 시간을 소요한다면 그만큼 양산이 늦어지는 문제가 발생한다. 이 때문에 신뢰성 평가를 위해 가속 실험과 통계 기법을 활용한다. 그 밖에 신뢰도 함수, 수명 분포, 평균 수명 등을 이용해 비교적 짧은 시간 안에 검증을 마친다.

#2. JEDEC 기준

반도체를 개발하고 생산하는 회사에서는 자신들의 제품에 대해 신뢰성을 평가하고, 그 결과를 고객에게 제공한다. 고객의 경우, 반도체 회사가 제공한 신뢰성 평가 결과를 가지고 자신들이 사용하기에 적당한지 검토하거나 자체적으로 다시 신뢰성 평가를 진행하기도 한다. 이런 상황에서 만약 반도체 회사와 고객사의 평가 기준이 서로 다르다면, 이를 맞추기 위한 불필요한 과정이 발생한다. 그러므로 서로의 의견이 반영된 표준이 필요한데, 반도체 업계에서 가장 널리 사용되는 표준이 JEDEC 표준*이다.

*JEDEC 표준: 국제반도체표준협의기구(JEDEC, Joint Electron Device Engineering Council)에서 정한 표준

JEDEC은 1958년 생겨난 미국전자공업협회(EIA: Electronic Industries Alliance)의 하부 조직이다. 제조업체와 사용자 단체가 합동으로 집적 회로(IC) 등 전자 장치의 통일 규격을 심의, 책정하는 것이 주요 역할이다. 특히 JEDEC에서 책정하는 규격은 국제 표준이 되므로 JEDEC은 사실상 이 분야의 국제 표준화 기구로 통한다.

JEDEC 내에는 정책(Policy)과 절차(Procedures)를 결정하고, JEDEC 표준의 최종 승인을 결정하는 BoD(Board of Directors)라는 조직이 있으며, 영역별 표준을 정하는 여러 개의 위원회(JC, JEDEC Committees)가 있다. 가장 먼저, 신뢰성 관련 표준을 정하는 위원회는 ‘JC14(Quality and Reliability of Solid State Products)’이다. 그 밖에 모듈(Module)과 반도체 패키지 외관(Outline) 관련 표준을 정하는 ‘JC11(Mechanical Standardization)’, D램 단품 관련 표준을 정하는 ‘JC4(2Solid State Memories)’, 모바일(Mobile) MCP(Multi Chip Package) 관련 표준을 정하는 ‘JC63(Multiple Chip Packages)’ 등의 위원회가 있다. 각 위원회에는 해당 분야의 회사들이 회원으로 참여하는데, 표준을 정할 제품이 있으면 의견이 있는 회사에서 표준안을 제안해 회원들에게 공유하고, 위원회에서 투표로 해당 제품의 표준 적용 여부를 결정한다. 이때 투표는 회사 규모와 상관없이 한 회사당 한 표의 투표권을 갖게 된다. 위원회에서 투표로 통과된 제안은 BoD에서 다시 투표로 결정하고, BoD에서도 통과된 제안은 최종적으로 JEDEC 표준으로 업계에 공지(Standard Publication)된다.

#3. 수명 신뢰성 시험

다음은 반도체 제품 자체의 수명을 평가하는 항목들이다.

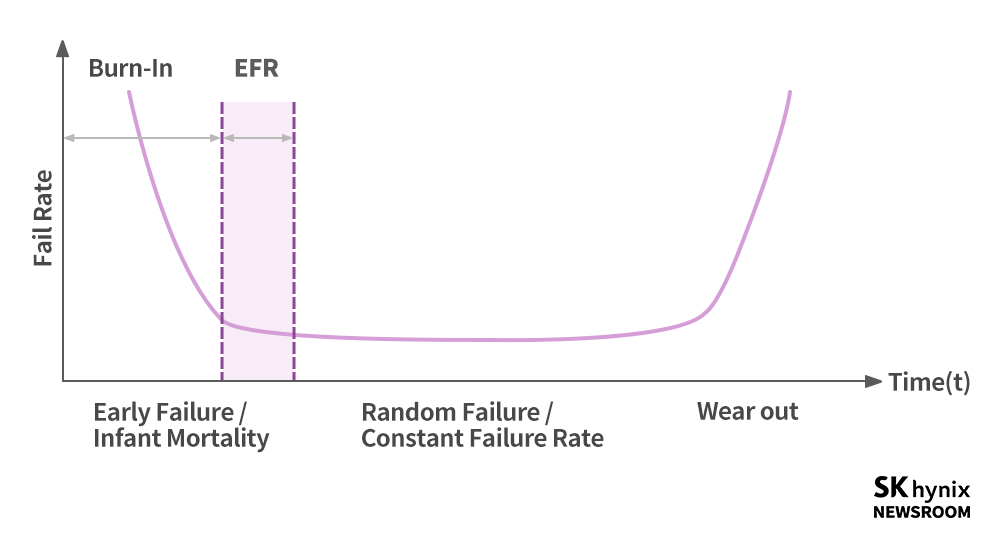

◎ EFR (Early Failure Rate)

EFR 항목은 초기 불량의 수준을 평가하는 항목이다. 초기의 기준은 고객 환경에서 약 1년으로 설정된다. 일부 제품군의 경우 시스템의 수명(Lifetime)을 고려해 6개월로 적용하기도 하며, 고신뢰성을 요구하는 제품의 경우 1년 이상으로 설정하기도 한다. 제품의 초기 불량은 번인(Burn-In)*을 통해 단기간에 불량이 발생할 가능성이 있는 제품을 선별(Screen)하고, 이렇게 선별된 제품의 잠재 불량률이 적정한 수준을 유지하는지 EFR을 통해 검증한다(그림 1 참고). 평가용 장비는 HTOL(High Temperature Operating Life) 항목과 동일한 TDBI(Test During Burn-In) 장비를 사용하며, 적절한 반도체 제품의 온도와 전압에 대한 가속 인자(Acceleration Factor)를 이용해 조건을 설정하고 평가한다.

* 번인(Burn-In): 고온에서 소자의 특성을 평가하는 테스트 항목

▲ 그림 1. 신뢰성 곡선(Bathtub curve) 중 EFR 보증 구간(ⓒ한올출판사)

또한 EFR은 번인의 선별 능력을 모니터링하는 도구로도 활용된다. 안정적인 상태의 번인 공정을 통해 제조 라인의 공정 변동 및 이상 발생을 적절하게 선별하고 있는지 모니터링할 수 있다.

◎ HTOL (High Temperature Operating Life Test)

HTOL 항목은 대표적인 제품의 수명 평가 항목이다. 제품이 실제 동작할 때 온도 및 전압으로 스트레스를 주면서 발생하는 문제를 검토하는 방법이다. 초기 고장뿐 아니라 우발 고장 및 마모 고장 등 전 영역에 걸쳐 종합적 검증이 가능하다.

◎ LTOL (Low Temperature Operating Life Test)

* 핫 캐리어(Hot Carrier): 숏 채널 효과(Short Channel Effect) 중 하나로, 반도체 트랜지스터에서 발생하는 현상이다. 트랜지스터의 사이즈가 작아지면서 채널의 길이도 짧아지는데, 이 경우 전계는 커지게 되고 이동하는 전자는 높은 전계를 받아 지나치게 이동성이 커진다. 이러한 전자를 핫 캐리어(Hot carrier)라고 한다.

◎ HTSL (High Temperature Storage Life)

HTSL 항목은 제품의 고온 방치 환경에서 신뢰성을 평가하는 항목이다. 고온 방치 환경은 확산(Diffusion), 산화(Oxidation), 금속 간 성장(Intermetallic Growth) 및 패키지 물질의 화학적 열화(Chemical Degradation)의 영향으로 제품의 수명에 영향을 줄 수 있다.

◎ 내구성(Endurance)

내구성(Endurance)은 낸드플래시 메모리 등 제품의 쓰기(Program) 및 지우기(Erase) 동작에 대한 주기적(Cycling) 한계 특성을 평가한다. 즉, 최대 몇 회까지 견딜 수 있는지를 보는 항목이다.

◎ 데이터 보존(Data Retention)

데이터 보존은 낸드 플래시 메모리의 주요 신뢰성 요소로 쓰여진 정보(Data)가 사라지지 않고 유지되는 특성이다. 셀(Cell) 내에 저장된 정보가 전원의 공급이 없더라도 일정 시간 유지되는 특성을 평가한다.

#4. 환경 신뢰성 시험

◎ 프리컨디셔닝(Preconditioning)

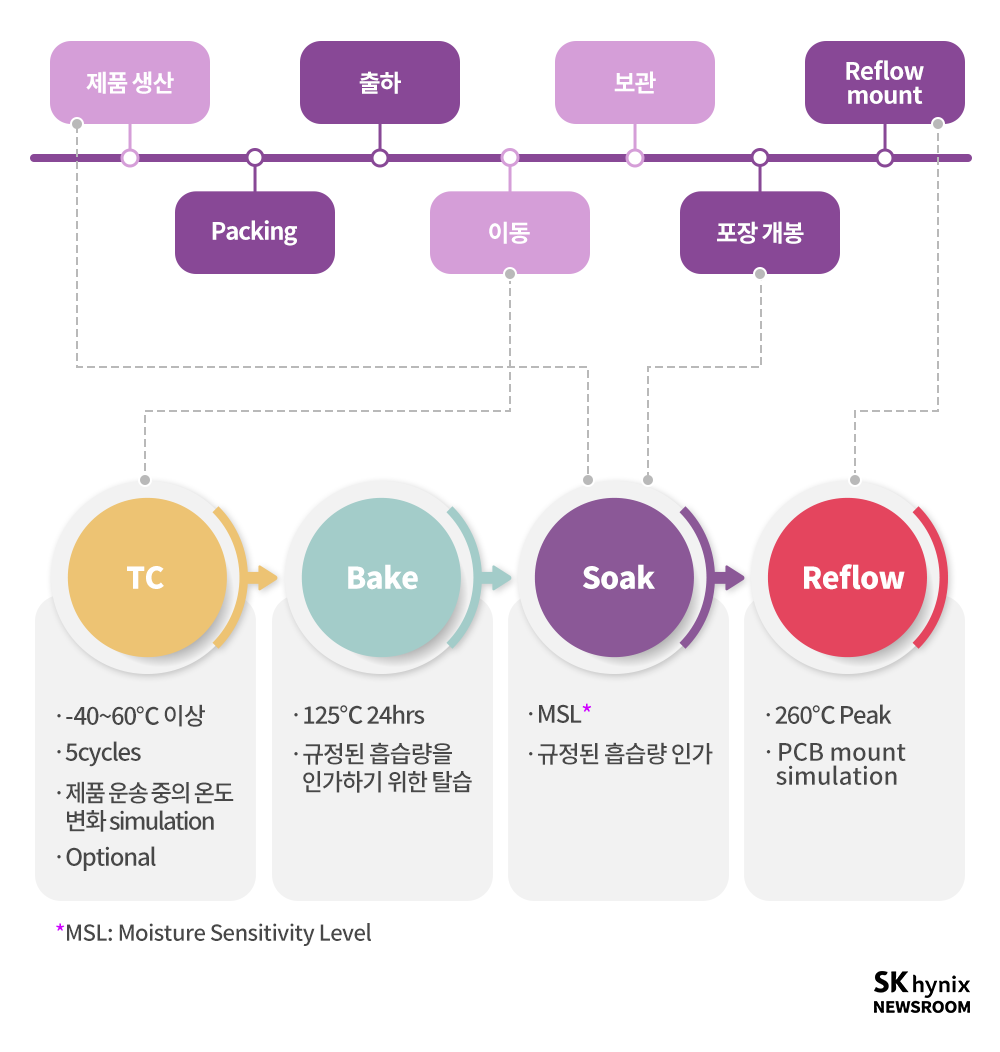

제품 출하 후 이동 및 보관 과정을 거쳐 고객의 생산 과정 중에 발생할 수 있는 문제에 대한 평가 항목이다. 이 과정 중 흡습 및 열적 스트레스로 인해 신뢰성 내성이 발생할 수 있기 때문이다.

프리컨디셔닝은 제품을 판매해 고객에게 운송된 후, 진공 포장을 개봉해 시스템에 부착(Mount)되는 순서와 유사한 조건으로 시뮬레이션해 흡습 상태의 패키지 신뢰성을 평가하며, THB(Temperature Humidity Bias), HAST(Highly Accelerated Stress Test), TC(Thermal Cycle) 등 환경 신뢰성 시험의 전처리 조건으로 적용된다.

해당 시험의 평가는 ‘TC(Thermal Cycling) → 건조(Bake) → 침지(Soak) → 리플로우(Reflow)’ 순서로 진행한다. <그림 2>는 제품 생산 후에 포장, 운송 과정, 시스템의 부착 등의 사용자 사용 순서와 프리컨디셔닝 평가의 시뮬레이션 연관성을 나타낸 것이다.

▲ 그림 2. 제품 생산, 운송 과정, 사용 방법과 프리컨디셔닝 시험 조건과의 관계(ⓒ한올출판사)

◎ TC(Thermal Cycle)

TC(Thermal Cycle, 열 주기) 시험은 사용자의 여러 사용 환경 중 순간적인 온도 변화에 의한 제품의 내성을 시험하는 항목이다. 패키지 및 모듈은 많은 종류의 서로 다른 재료가 결합해 구성된다. 이 재료들은 열팽창 계수인 CTE(Coefficient of Thermal Expansion)가 서로 다르기 때문에 열적 변화에 따른 수축과 팽창의 스트레스 피로(Stress Fatigue)로 인해 불량이 발생할 수 있다.

TC는 온도 변화에 따른 반도체 패키지의 스트레스 내성을 측정하는 것이 기본 목적이나, 고온과 저온의 온도 스트레스로 다른 유형의 여러 불량이 발생할 수도 있다. 장기간의 열 충격은 패키지 각 재료의 응력, 열 팽창력 및 기타 요인에 의한 계면 간 박리(Delamination), 내/외부 패키지 균열(Crack), 칩 균열 등을 검증하는 데 효과적이다. 또한 제품 친환경 규제로 인한 납(Pb)과 같은 유해 물질의 사용 제한과 휴대용 모바일 기기와 같은 애플리케이션의 확대로 인해 솔더 접합부(Solder Joint)의 중요성이 증가하고 있는데, TC는 솔더 접합부의 신뢰성을 평가할 수 있는 좋은 검사 방법이다.

◎ THS (Temperature Humidity Storage)

THS 시험 항목은 고온·고습에 대한 반도체 제품의 내성을 평가한다. 실사용 환경을 고려해 방습 포장 개봉 후 흡습이 되는 양을 측정하여 방치 시간을 결정하는 것이 바람직하다.

◎ THB (Temperature Humidity Bias)

THB 시험 항목은 제품에 전기적 바이어스(Electric Bias)를 인가한 상태에서 내습성을 평가한다. 주로 발생하는 불량은 알루미늄(Al) 부식 관련 불량이다. 하지만 온도에 대한 스트레스로 인해 기타 불량이 발생할 가능성도 많다. 해당 시험 역시 패키지 신뢰성 문제를 검출하기에 효과적인데, 예를 들면, 리드(Lead)와 리드 간 미세 틈(Micro Gap), 몰드(Mold) 기공을 통한 습기 침투에 의한 패드 금속 부식, 보호막에 생긴 구멍 또는 기공으로 침투한 습기에 의한 불량을 검출할 수 있다.

◎ PCT (Pressure Cooker Test)

PCT는 THS 및 THB보다 더욱 가혹한 시험으로 습기에 의한 내성을 조기 평가하기에 적합한 시험이며, 오토클레이브(Autoclave)*라고도 한다. 이는 플라스틱 몰드 화합물(Plastic Mold Compound)의 내습성 평가로 상대 습도 100%와 고압을 이용해 습기를 침투시켜 몰드 구조의 신뢰성을 평가한다. 또한 리드와 리드 간 미세 틈, 몰드 기공을 통한 습기 침투에 의한 불량을 검출할 수 있다.

PCT도 TS와 같이 예전의 두꺼운 반도체 패키지에서는 반드시 필요한 신뢰성 항목이었다. 하지만 최근 국제 동향 및 JEDEC에서는 현재의 패키지에 대해서는 스트레스의 크기가 너무 크다고 판단하고 있으며, 패키지 종류에 따라 선별적으로 평가에 적용하고 있다. 리드프레임 타입에서는 PCT를 평가하고 있으며, 서브스트레이트 타입 제품은 UHAST로 스트레스 크기를 줄여 평가하고 있다.

* 오토클레이브(Autoclave): 오토클레이브는 일종의 고압 솥 장비다. 수분을 넣고 밀폐한 후 온도를 올리면, 수분이 증발되면서 압력과 습도를 높여 오토클레이브 안에 있는 시편에 필요한 조건을 만든다.

◎ UHAST (Unbiased Highly Accelerated Stress Test)

UHAST는 FBGA와 같은 서브스트레이트 타입의 얇은 패키지에 PCT와 유사한 스트레스를 인가해 신뢰성을 평가한다.

해당 항목의 검출 능력이나 불량 양상은 PCT와 유사하며, PCT의 포화 가습 100% RH(Relative Humidity, 상대습도)로 인한 스트레스를 고객 현장 사용 환경과 유사하게 설정해 불포화 가습 조건(85% RH)으로 평가를 진행한다. 주로 갈바닉(Galvanic)* 또는 직접적인 화학 부식(Direct Chemical Corrosion) 등을 평가하는 데 사용된다.

* 갈바닉(Galvanic): 갈바닉 부식을 의미하며, 전해질 내에 두 개의 다른 금속이 서로 접촉될 경우 전위차가 발생되며 이것에 의해 금속 간에 전류가 흐르게 되는데, 그 결과 내식성이 큰 금속(음극)의 부식은 억제되고 활성이 큰 금속(양극)의 부식이 촉진되는 현상을 말한다.

◎ HAST (Highly Accelerated Stress Test)

HAST는 습기 환경에서 동작하는 밀폐되지 않는(Non-Hermetic) 패키지의 신뢰성을 평가하는 데 사용된다. 평가 방법은 THB와 동일하게 핀(Pin)별 정적 바이어스(Static Bias)를 인가한 상태에서 온도, 습도, 압력 스트레스를 가한다.

◎ HALT (Highly Accelerated Life Test)

HALT는 초가속 수명 시험으로 제품의 설계 단계에서 결함을 찾아 개선할 수 있게 한 가혹 시험의 일종이다. 비교적 짧은 시간에 시험할 수 있다는 특징이 있다.

#5. 기계적 신뢰성 시험

반도체 제품은 취급, 저장, 운송 및 운용 중에 기계적 요소, 기후적 요소 및 전기적 요소에 의해 환경 부하를 받게 되며, 이러한 환경 부하는 장비의 설계 신뢰성에 큰 영향을 미친다. 이 때문에 새롭게 개발하거나 양산 중인 제품에 대해 평가를 실시해 이상 유무를 확인할 수 있다. 이 중 물리적인 스트레스에 해당하는 진동, 충격, 낙하 등과 같은 조건을 설정해 평가에 적용할 수 있다.

◎ 충격(Shock)

취급 및 이동 중 발생할 수 있는 충격 시뮬레이션에 대한 내성을 평가하는 항목이다. 평가용 샘플을 고정한 상태에서 해머(Hammer)를 이용해 충격을 가하는 방법과 제품을 자유 낙하해 충격을 가하는 낙하 시험(Drop Test) 등이 있다. 시험 방법은 해머의 힘과 펄스(Pulse), 그리고 시험 횟수로 정의할 수 있다. 낙하 시험의 경우, 실제 사용자의 작업 환경을 고려해 1~1.2m 정도의 높이에서 자유 낙하를 평가한다.

◎ 진동(Vibration)

제품의 운송 중에 발생할 수 있는 진동에 대한 제품의 내성을 평가하는 항목으로, JEDEC 기준에 근거하여 주로 사인 진동(Sine Vibration)* 시험을 진행한다.

* 사인 진동(Sine Vibration): 시간에 따라 주파수가 변하는 진동

◎ 구부림(Bending)

PCB의 휨 또는 구부러짐에 의한 솔더 접합부 결손을 평가하는 항목이다.

◎ 비틀림(Torsion)

비틀림에 의한 스트레스로 PCB 기판에 발생하는 솔더 접합부 및 제품 휨 불량에 대한 내성을 평가하는 항목이다. 트위스트(twist) 또는 토크 시험(Torque Test)이라고도 한다.