어렸을 적 미술 시간에 한 번쯤은 동판화를 만들었던 경험이 있을 것이다. 동판 위에 조각칼로 그림을 그리면 얇게 코팅된 막이 제거되고, 그것을 에칭액에 담그면 그려놓은 그림에 따라 동판이 부식되며 동판화가 나타난다. 반도체 FAB 공정 중 식각(Etching)공정은 마치 동판화를 만드는 과정과 유사하다. 동판은 웨이퍼, 그림을 새기는 과정은 포토공정, 에칭액에 담그는 방식은 습식과 건식으로 나뉘는 식각 방식으로 볼 수 있다. 이렇듯 반도체 공정을 자세히 들여다보면, 우리 생활과 닮은 모습들을 찾을 수 있다. 반도체 탐구 영역, 두 번째 시험 주제는 ‘식각(Etching)’이다. 반도체 공정 중 하나인 식각공정에 대해 얼마나 알고 있는지 문제를 풀며 확인해보자.

[정답] 아래를 드래그해 확인해주세요!

▶ 1. ② 2. ② 3. ① 4. ⑤

[해설]

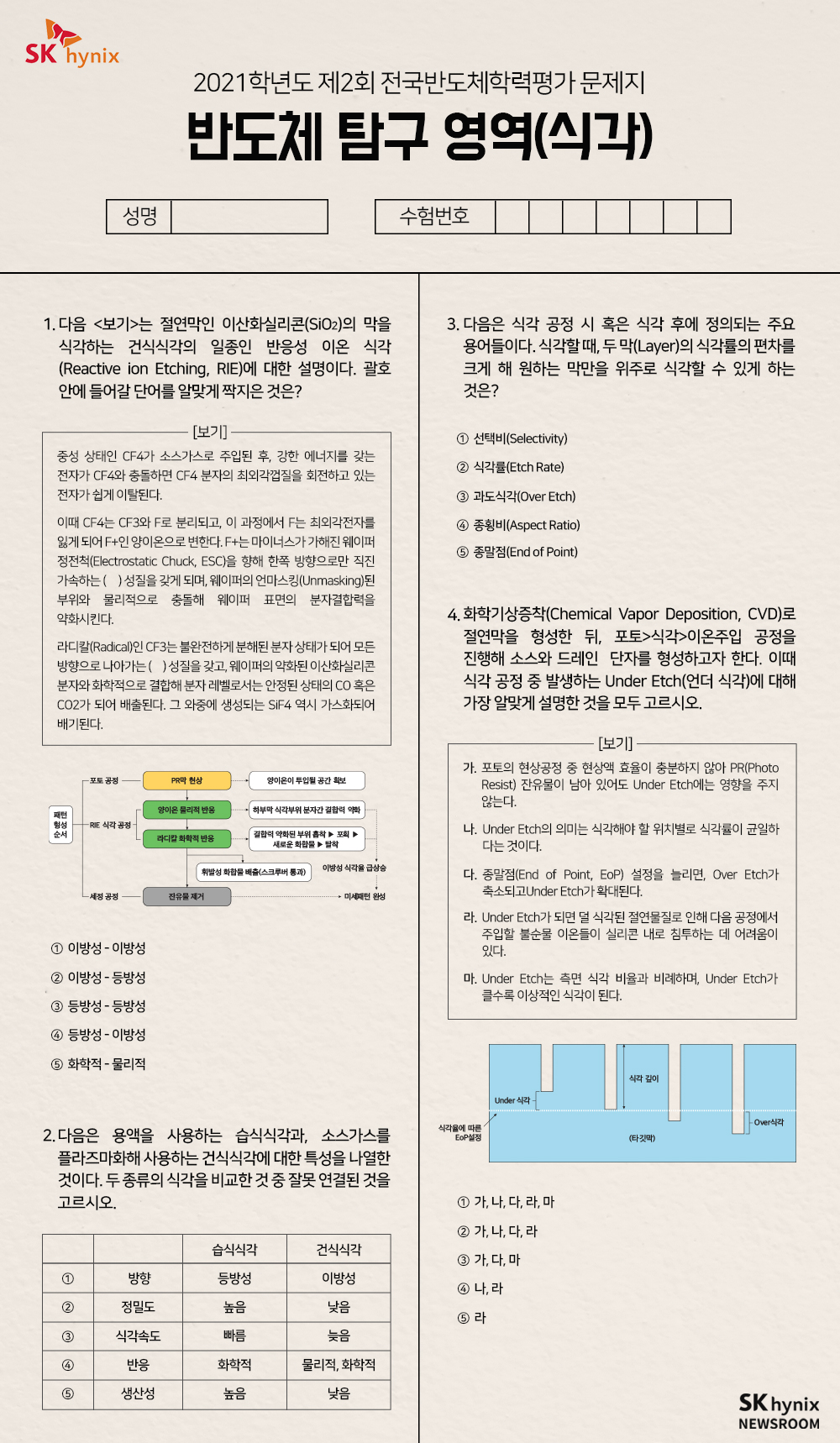

1. 식각은 크게 물리적 방식과 화학적 방식이 있는데, RIE는 이 두 가지 종류를 모두 결합한 방식이다. RIE는 현재 가장 활발하게 사용되는 식각 방식이라고 할 수 있다. 주로 물리적 방식은 막(Layer)에 손상(Damage)을 주면서 이방성을 띠며, 화학적 방식은 막을 손상시키지 않는 대신 등방성의 성질을 갖는다. RIE는 두 가지 방식을 모두 활용, 막에 데미지를 최소화하면서 최종적으로는 이방성으로 식각을 유도한다는 장점이 있다.

먼저 이방성을 띤 양이온이 식각할 막에 물리적 손상을 가해, 막을 형성하고 있는 분자들의 결합력을 떨어뜨린다. 그런 후 라디칼(Radical)이 사방으로 나아가 타깃 분자와 결합하는 등방성 식각을 한다. 이때 주로 결합력이 약해진 분자들하고만 결합하는 라디칼을 선택(소스가스)하는 것이 중요하다. 라디칼은 막을 구성하고 있는 분자 간 결합력이 약해졌거나 분자 결합이 끊어진 분자들과 화학적으로 결합해 가스화되어 배출된다.

2. 습식식각은 모든 방향으로 동일하게 식각하는 등방성을 띠는 반면, 플라즈마를 이용하는 건식식각은 한쪽 방향으로만 진행하는 이방성의 성질을 갖는다.

등방성을 지닌 습식식각은 정밀도가 떨어진다는 치명적인 단점이 있지만, 건식 방식보다 식각 속도가 매우 빠르므로 높은 생산성을 가진다. 반대로 식각 속도가 더딘 건식식각은 생산성이 낮은 대신 정밀도가 높다. 또한, 습식식각은 용액을 이용해 화학적 반응을 하므로 식각 후 남은 찌꺼기가 없지만, 대신 폐용액을 처리할 때 환경에 부담이 된다

건식식각은 식각 후 폴리머(Polymer)라는 잔유물이 남아 이를 세정공정 등을 거쳐 처리해야 하는 부담이 있는 대신, 식각 후 대부분 기체로 배기되므로 스크러버(Scrubber)를 통해 독성을 중화시켜 환경 영향을 대폭 줄일 수 있다. 최근 습식보다는 건식, 혹은 이 둘이 혼합된 방식을 사용하는 추세이며, 습식식각은 주로 에싱이나 세정으로 발전했다.

3. 선택비(Selectivity)는 2개의 막 중 식각률의 차이를 크게 만들어, 원하는 막의 식각률을 높여 식각하도록 하고 원하지 않는 막은 식각되지 않도록 조정하는 항목이다.

식각률(Etch Rate)은 분당 식각해 들어가는 깊이를 뜻하는데, 보통 옹스트롬(Angstrom: Å) 혹은 마이크로미터(μm) 혹은 나노미터(nm) 단위를 사용한다.

과도식각(Over Etch)이란 계획한 깊이 보다 많이 식각된 경우를 말한다.

종횡비(Aspect Ratio)는 식각되는 갭(Gap)의 밑변 길이 분의 높이 길이를 말하는데, 종횡비가 높으면 이에 비례해 정밀도도 높아진다.

종말점(End of Point)은 식각을 마쳐야 하는 시점(Point)을 말하며, 최근에는 광발산감지법을 사용한다. 종말점이 부정확하면 Over Etch 혹은 Under Etch가 발생한다.

4. 식각은 막을 깎아내는 공정으로, 계획한 것보다 너무 많이 식각된 것을 Over Etch, 너무 적게 식각된 것을 Under Etch라 한다. Under Etch는 식각돼야 할 잔유물(절연막의 일부)이 남아 있는 상태이므로, 이는 다음 공정의 진행을 방해한다. 예를 들어 이온 주입을 해야 한다면 이온들을 식각 후 드러나는 하부 막(예: 실리콘 등)에 직접 주입해야 하는데, 남아있는 막에 가로막혀 하부 막에 대한 이온 주입 깊이나, 주입량(도즈) 등에 차질을 빚게 된다.