역대 최장기간의 장마와 태풍, 유례없는 폭염과 허리케인 등 심화되는 기후 위기 속 기업들의 친환경 경영 역량이 더욱 중요해지고 있다. 특히 다가오는 2021년부터 세계 주요국을 중심으로 온실가스 의무 감축이 시행됨에 따라 글로벌 기업들의 탄소 배출량 감축 노력은 환경보호를 넘어 기업 생존이 걸린 핵심 의제로 떠오르고 있다.

SK하이닉스도 발 빠르게 움직이고 있다. 지난 2018년 ECO Vision 2022(ECO: Environmental & Clean Operation)를 선언하고 친환경 생산 체계를 갖추기 위한 준비를 시작했다. 이어서 적극적인 탄소 배출량 감축 활동을 통해 전 세계적인 기후 위기 극복에 적극 동참하는 것은 물론, 지속가능한 녹색 경영 모델을 선도적으로 구축해가고 있다.

뉴스룸은 SK하이닉스의 이 같은 노력이 어떤 방향으로 얼마나 진행되고 있는지 들어보기 위해, SHE 환경팀 민상근 TL과 구매 물류팀 임상준 TL을 만났다.

ECO Vision 2022, 친환경 반도체 생산공장 SK하이닉스의 미래를 담다

교토의정서(Kyoto Protocol)* 효력이 2020년 만료됨에 따라, 2015년 프랑스 파리에서 개최된 21차 유엔기후변화협약* 당사국총회(COP21)*에서 신기후체제의 근간이 될 파리협정(Paris Agreement)이 채택됐다. 협약에 따라 전 세계 온실가스 배출량의 90% 이상을 차지하는 195개 당사국 모두 산업화 이전 수준 대비 지구 평균온도가 2℃ 이상 상승하지 않도록 노력한다는 범지구적인 장기목표 하에 온실가스 배출량을 단계적으로 감축하기로 한 것. 한국의 경우, 기후변화를 새로운 경제성장 동력창출의 기회로 인식해 2009년 ‘2020년 온실가스 배출전망(BAU)* 대비 30% 감축’이라는 자발적인 목표를 제시했다. 이를 달성하기 위해 2011년 저탄소녹색성장기본법을 제정해 목표 이행을 위한 법적 기반을 마련했으며, 2012년 온실가스∙에너지 목표관리제 실시, 2014년 온실가스 감축 로드맵 수립, 2015년 배출권거래제를 실시하고 있다.

* 교토의정서(Kyoto Protocol): 온실가스 기후변화의 주범인 6가지 온실가스(이산화탄소, 메탄, 이산화질소, 수소불화탄소, 과불화탄소, 육불화황)를 정의했을 뿐만 아니라, 선진국들에게 제1차 공약기간(2008-2012년)동안 온실가스 배출량을 1990년 수준 대비 평균 5.2% 감축하는 의무를 부과하는 등 지구온난화 규제 및 방지를 위한 구체적인 이행 방안

* 유엔기후변화협약(UNFCCC, United Nations Framework Convention on Climate Change): 이산화탄소를 비롯한 온실가스의 방출을 제한해 지구온난화를 방지하기 위해 세계 각국이 동의한 협약

* 당사국총회(COP, Conference of Parties): 기후변화협약 관련 최고 의사결정기구로 당사국들이 협약의 이행방법 등 주요 사안들을 검토하기 위해 일 년에 1회 개최하는 최고 회의

* 온실가스 배출전망(BAU, Business As Usual): 온실가스 감축을 위한 인위적인 조치를 취하지 않을 경우 예상되는 온실가스 총량

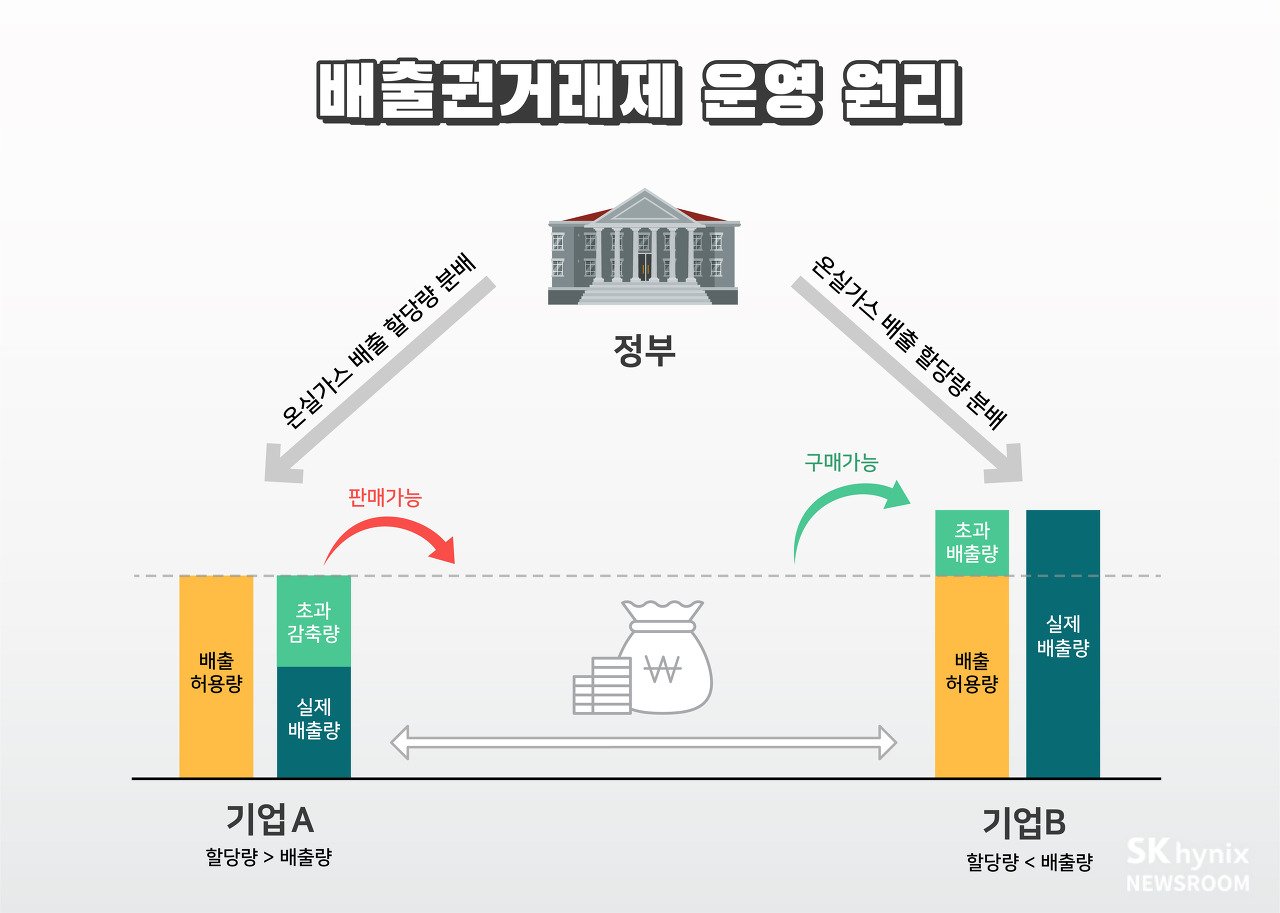

배출권거래제란 정부가 온실가스를 배출하는 주요 업체를 대상으로 기존 대비 낮은 수준으로 배출량을 할당하되, 적극적인 감축 활동을 통해 그보다 더 적은 양의 탄소를 배출할 경우 남은 배출권을 시장에서 거래할 수 있도록 한 제도를 말한다. 기본적으로 국가 온실가스 감축 목표를 효과적으로 달성하기 위해 각 업체에 할당하는 배출량 자체가 적기 때문에 자연스럽게 온실가스 감축 활동을 유도한다.

이러한 탄소 배출량의 제한은 제조업의 생산성 효율 하락으로 이어질 수 있다. 하지만 SK하이닉스는 정부 정책에 수동적으로 동참하는 것을 넘어, 선제적인 기후 위기 대응 전략을 고민했다. 2018년 친환경 반도체 생산 공정 실현 방안이 포함된 ECO Vision 2022(ECO: Environmental & Clean Operation)를 발표한 것.

ECO Vision 2022는 ‘환경 활동’, ‘반도체 생태계 강화’, ‘사회문제 해결’ 각각의 분야에서 구체적인 실행 목표를 제시하고 있다. 환경 활동 분야의 주요 목표 중 하나는 2022년까지 2016년 BAU 대비 40%의 온실가스를 감축하는 것. 이를 달성하기 위해 SK하이닉스는 △에너지 시스템 최적화를 통한 사용량 및 비용 절감 △기술 개발과 장비 개선을 통한 온실가스 배출량 감소 △탄소를 배출하지 않는 대체 에너지 인프라 구축 세 가지 전략을 추진하고 있다.

SHE 환경팀 민상근 TL은 “SK하이닉스는 이미 오래전부터 온실가스 감축의 중요성을 인식했다. 세계반도체협의회(WSC, World Semiconductor Council) 자발적 감축목표에 합의해 과불화탄소(PFCs)* 배출량을 2010년까지 1997년 대비 10% 저감을 달성했다. 2008년부터는 탄소정보공개프로젝트(CDP, Carbon Disclosure Project)에 참여해 7년 연속 ‘탄소 경영 최우수 기업’에 선정되는 등 온실가스 감축을 위해 꾸준히 노력해왔다”고 말했다. 이어 “온실가스 저감을 위해 최적 가용 기술(BAT, Best Available Technology)*과 장치를 도입하는 등 다양한 방식으로 사업장 내 온실가스 감축을 위해 힘쓰고 있다”고 덧붙였다.

* 과불화탄소(PFCs): 탄소(C)와 불소(F)의 화합물로 주로 반도체 제조 공정에서 사용되는 온실가스의 한 종류. 지구온난화지수(GWP, Global Warming Potential)가 이산화탄소에 비해 수천~수만 배에 이르고 일부 물질의 경우 대기중 수명이 5만 년에 이름

* 최적 가용 기술(BAT, Best Available Technology): 환경부의 고시 ‘온실가스∙에너지 목표 관리 운영 등에 관한 지침’에 따라, 온실가스 감축 및 에너지 절약과 관련해 경제적∙기술적으로 사용 가능한 가장 효율적인 활동이나 운전 방법

친환경 기술 개발부터 전기 자동차까지, 온실가스 감축을 위한 SK하이닉스의 노력

가정에서 에너지 절약 실천을 위해 쓰지 않는 플러그를 뽑는 것처럼, SK하이닉스의 에너지 저감 활동도 낭비되는 에너지를 줄이는 것부터 시작됐다. 규격화된 에너지 운영 시스템 ISO50001을 도입해 건물과 장비를 가동하는 데 사용되는 전력량을 최소화한 것이 대표적 사례. 이와 동시에 공정 과정에서 발생하는 온실가스를 처리하는 스크러버 장비를 개선해, 사업장 밖으로 배출되는 양을 큰 폭으로 줄여나가고 있다. 그뿐만 아니라 대체 에너지 인프라를 구축해, 궁극적으로 탄소가 배출되지 않는 그린 플랜트(Green Plant)로 거듭날 준비도 하고 있다. 착한 친환경 반도체에만 찍히는 환경성적표지(탄소발자국: 5개, 저탄소제품: 6개)*인증도 획득한 SK하이닉스의 노력들을 자세히 살펴보자.

* 환경성적표지: 원료 채취, 제조, 사용, 폐기 등 제품의 전 과정에서 배출되는 오염물질이 지구 환경에 미치는 영향을 정량적으로 표시해, 적정 기준을 충족한 제품에 부여하는 환경부 인증 제도. 탄소 배출 부문에서 전과정평가(LCA, Life Cycle Assessment)를 통해 환경 영향을 투명하게 공개한 경우 ‘탄소발자국’ 인증을, ‘탄소발자국’ 인증을 획득한 제품 중 저탄소 기술을 적용해 기존 제품 대비 탄소 배출량을 감축한 경우 ‘저탄소 제품’ 인증을 획득한다.

▶ Mission 1 : ‘에너지 누수를 막아라’ 사업장 내 에너지 사용 시스템 최적화

24시간 내내 꺼지지 않고 돌아가는 반도체 공장은 수많은 장비를 가동하고, 또 가동된 장비의 열을 식히는 과정에서 막대한 양의 전력을 소비한다. 이는 곧 온실가스 배출량 증가로 이어진다. 따라서 에너지 사용 시스템 최적화를 통해 에너지 누수를 막고, 전력 사용량을 줄이는 것이 저탄소 친환경 기업으로의 전환을 위한 첫 번째 단추라고 할 수 있다.

이를 위해 SK하이닉스는 전사적인 에너지 운영 시스템을 재정비했다. 전 사업장 내 에너지 사용 현황을 모니터링하고, 지속적인 성과지표 관리를 통해 에너지 저감 활동의 효과를 파악해 왔다. 그 결과 2014년 영국표준협회(BSI, British Standards Institution)로부터 친환경 에너지 경영 관련 국제표준인 에너지경영시스템(ISO50001)* 인증을 획득했다.

ISO50001 운영을 통해 개선점을 찾고 실제 에너지 절감을 이뤄낸 대표적인 사례가 바로 ‘외기조화기(OAC, Out Air Conditioner) 에너지 효율 개선 작업’이다. 클린룸 내·외부의 공기를 순환시키는 장치인 외기조화기에 인공지능 분석 기술을 접목, 장치를 가동하는 데 소모되는 전력량을 크게 절감했고, 이를 통해 총 27.5억 원의 에너지 비용을 절감했다.

* 에너지경영시스템(ISO50001): 에너지 사용자나 에너지 공급자가 에너지 이용 효율을 개선할 수 있는 경영 목표를 설정하고, 이를 달성하기 위하여 인적∙물적 자원과 관리 체제를 일정한 절차와 방법에 따라 체계적이고 지속적으로 관리하는 경영 활동 체제

▶ Mission 2 : ‘온실가스 발생량을 줄여라’ 기술 개발 통한 공정가스 및 미세먼지 저감

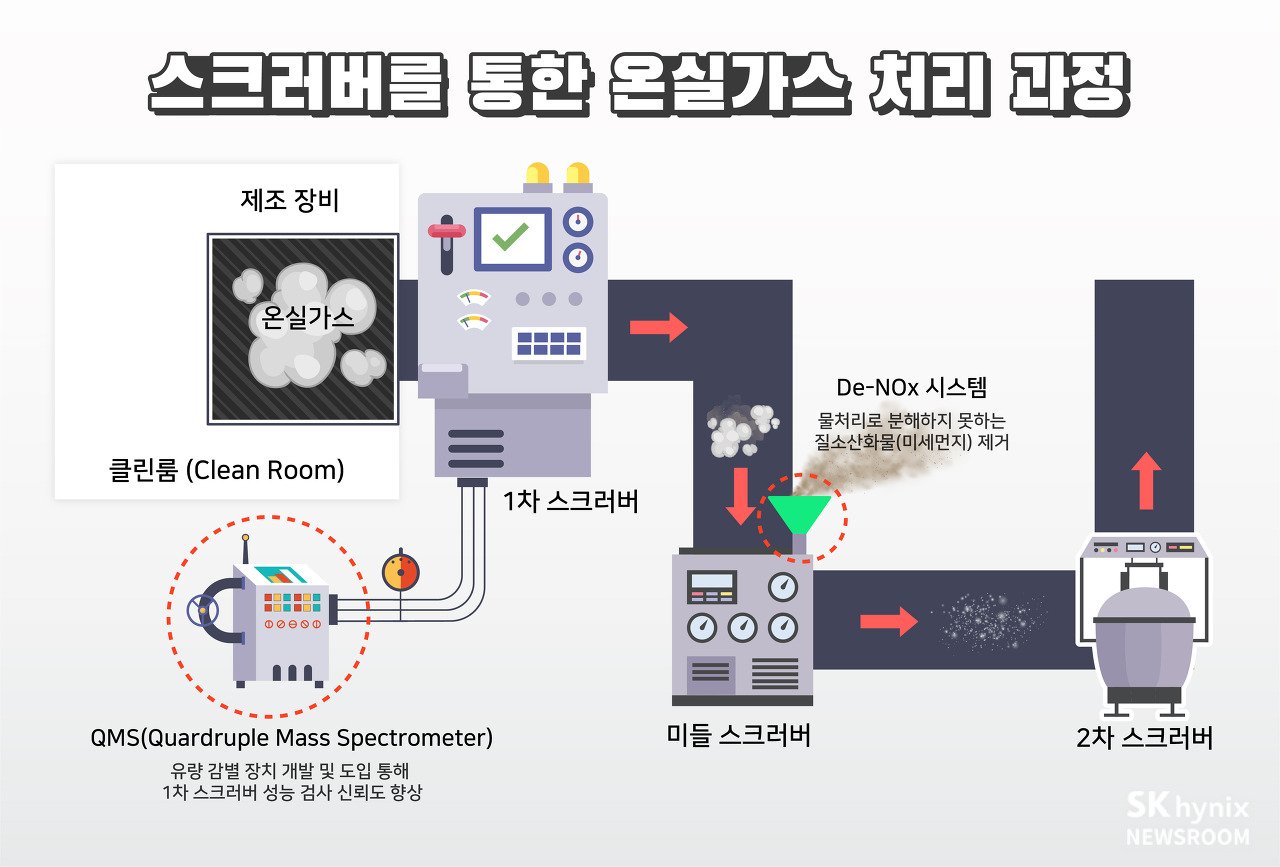

다양한 종류의 화학물질(Chemical)이 사용되는 반도체 제조 장비에서는 과불화탄소(PFCs), 육불화황(SF6), 아산화질소(N₂O) 등 온실가스의 원인이 되는 공정가스를 사용한다. SK하이닉스는 △1차 스크러버(POU, Point Of Use Scrubber) △미들 스크러버(Middle Wet Scrubber) △2차 스크러버(Main Wet Scrubber)로 구성된 3단계 처리 절차를 거쳐 이를 분해하고 있다.

그중 1차 스크러버(POU)는 제조 장비에 직접 연결돼 전체 공정가스의 90% 이상을 처리하는 매우 중요한 장치. 일정한 처리 효율 유지를 위해 적외선분광기(FT-IR, Fourier Transform Infrared spectroscopy)*를 통해 정기적으로 성능 검사를 진행한다. 하지만 기존 FT-IR장비는 1차 스크러버 체임버* 내부에 유입된 공기로 인한 희석으로 공정가스 농도의 정확한 결과값을 얻기 어려웠다. 장비에 따라서는 실제보다 처리 효율이 더 높은 것처럼 잘못된 결과가 나오기도 했다.

* 적외선분광기(FTIR, Fourier Transform Infrared spectroscopy): 광학계에 분산형의 분광기 대신에 두 개의 광속 간섭계를 이용해 얻어지는 간섭줄무늬를 Fourier 변환하고 적외선 흡수스펙트럼을 얻는 방법 중 푸리에 변환(함수의 근사값을 계산하는 알고리즘으로서, 시간 t와 더불어 변동하는 양 f(t)이 있다고 하면 이 속에는 여러 가지 진동수 성분이 포함되어 있으므로 이러한 성분을 추출, 정리하여 각 주파수 ω에 대한 성분강도의 분포 F(ω)로서 재배열할 수 있다면 현상의 본질을 보다 쉽게 파악할 수 있음)을 신호처리 수단으로 이용한 것

* 체임버(Chamber): 재료를 가열할 때 사용하거나 임의의 온도에서 특수하게 사용하는 기구

이를 해결하기 위해 한국표준과학연구원(KRISS, Korea Research Institute of Standards and Science)과 함께 1차 스크러버 내부의 공기 희석 효과를 감별해내는 측정 장비(QMS, Quardruple Mass Spectrometer)를 활용한 측정 기술을 개발했다. FT-IR 장비를 통해 1차 스크러버의 잔류 공정가스 농도를 측정하고, QMS를 통해 공기 희석량을 측정함으로써 정확한 처리효율값을 얻을 수 있게 된 것. 이를 통해 사업장 내 1차 스크러버 전반에 대한 성능 검사 및 장비 개선이 이뤄져, 이천 사업장 기준으로 PFCs 가스에 의한 공정가스 배출 감축률은 2015년 대비 2배 증가했다.

이와 더불어 1차 스크러버의 부산물 중 하나이자, 미세먼지의 원인이기도 한 질소산화물(NOx)을 제거하는 기술도 개발했다. 산화환원 반응*의 원리를 활용한 De-NOx 시스템을 미들 스크러버에 장착해, 기존의 습식 처리 방식만으로는 잡아내지 못했던 질소산화물까지 처리할 수 있게 한 것. 90% 이상의 높은 질소산화물 제거율을 자랑하는 De-NOx 시스템은 향후 이천 사업장 내 M14 공장을 중심으로 신규 팹(Fab)인 M16과 청주 사업장까지 설치 범위를 확대할 예정. 민상근 TL은 “QMS와 De-NOx의 도입으로 온실가스뿐만 아니라 이를 처리하는 과정에서 생기는 질소산화물까지 ‘두 마리 토끼’를 모두 잡는 역할을 할 것으로 기대된다”고 밝혔다.

* 산화환원 반응: 두 물질 사이에 전자를 주는 산화 반응과 전자를 받는 환원 반응이 동시에 일어나는 화학 반응

▶ Mission 3 : ‘클린 사업장을 구축하라’ 대체 에너지 인프라 구축

▲ 이천 캠퍼스 내에 운행되고 있는 친환경 전기 자동차의 모습

SK하이닉스 사업장 내에는 24시간 내내 수많은 차량들이 오간다. 이 차량들은 사업장 내부 물류 운송과 이천 및 청주 사업장 간 협업 물류 운송을 담당하고 있다. 사업장 안팎으로 조성된 40여 개의 운행 노선을 따라 100대가 넘는 대형 디젤 차량들이 매일 1,600회 이상, 무려 2만 3,000km에 이르는 주행거리를 왕복하며 자재를 나른다. 이 차량들로부터 발생하는 매연의 양은 하루 8톤, 연간 2,600톤에 달한다.

이러한 매연 문제를 해결하기 위해 올해부터 사업장 내 운행되는 화물 운송 차량들을 전기 자동차로 교체하는 작업을 시작했다. 지난해 말 기업용 전기 구동 화물차량이 출시되자마자 바로 교체 작업에 나선 것. 이 차량의 최대 용량이 1톤인 것을 감안해, 전체 100여 대의 차량 중 40대에 해당하는 소형 1톤 트럭부터 단계적으로 교체하기로 했다. 연식이 오래돼 배기 장치가 노후한 차량 10대를 최우선 교체 대상으로 선정, 현재 이천 사업장에서 7대, 청주 사업장에서 3대의 전기 자동차가 운행되고 있다.

연말까지 이천 사업장 내 1개소, 청주 사업장 내 2개소, 총 3곳의 전기 자동차 전용 충전 시설도 설치될 예정이다. 향후 5년 안에 사업장 내 모든 1톤 차량을 전기 자동차로 교체할 예정으로, 목표가 달성되면 연간 400톤 가량의 온실가스가 저감될 것으로 기대된다. 구매 물류팀 임상준 TL은 “향후 전기차 배터리 제조 기술 등이 발전해 2.5톤, 5톤 등 대형 차량도 전기 자동차로 대체가 가능해지면 그 효과는 더욱 커질 것”이라며 “관련 기술의 변화 추이를 지속적으로 모니터링할 예정”이라고 설명했다.

목표는 ‘탄소 배출 제로’…다가올 10년을 위해 준비하는 새로운 ECO Vision

어느덧 ECO Vision 2022가 발표된 지도 3년이 됐다. 지금까지 진행해온 사업들이 소기의 성과를 내고 있는 만큼, SK하이닉스가 준비하고 있는 기후 위기 대응 전략의 다음 스텝이 궁금해지는 시점.

▲ 환경팀 민상근 TL

5개년 계획으로 수립된 ECO Vision 2022는 연도별 세부 목표를 정해 단계적으로 이를 실행해오고 있다. De-NOx, 태양광에너지 발전 설비 확대 설치 등을 비롯한 ECO Vision 2022의 남은 활동들은 2021년의 단기 목표 및 지향점에 따라 수행될 예정이다.

아울러 ECO Vision 2022의 목표 달성 시점이 다가오고 있는 만큼, 2022년 이후의 환경 보호 활동을 위한 새로운 중장기 로드맵도 검토 중이다. 민상근 TL은 “장기적인 관점에서 ‘탄소넷제로(Net Zero)*’ 기업으로 거듭날 수 있는 친환경 에너지 체제 구축을 위한 장기적인 계획도 수립하고 있다”며, “한정된 에너지 자원을 수동적으로 소비하는 것이 아닌, 친환경 에너지를 직접 생산하는 그린 플랜트(Green Plant) 기업으로의 체질 개선을 시작했다”고 전했다.

SK하이닉스는 전사 차원의 재생에너지 태스크포스(TF)를 구성해 국내∙외 재생에너지 정책을 모니터링하고, 신규 공장과 주요 사업장을 중심으로 태양광 발전 설비도 점진적으로 늘려가고 있다. 최근 이천 캠퍼스 내 641kW 규모 태양광 발전 설비를 설치한 것이 대표적 사례. 이 설비는 현재 월평균 약 60MWh의 재생에너지를 생산해 건물 내 식당 조명 등에 자체 전력을 공급하고 있다.

* 탄소넷제로(Net Zero): 지구온난화를 유발하는 온실가스 배출을 신재생에너지 발전 등 온실가스 감축 및 흡수 활동을 통해 상쇄해, 실질적인 순(Net) 배출 총량을 ‘0(zero)’로 만드는 것

▲ 물류팀 임상준 TL

더 나아가 제품 생산 및 유통 과정에서 쓰이는 플라스틱 소비량을 줄이기 위한 방안도 모색 중이다. 임상준 TL은 “반도체 칩 손상을 막기 위해 겉면을 포장하는 과정에서 많은 양의 플라스틱이 사용된다”며 “플라스틱 포장재를 대체할 수 있는 친환경 소재를 발굴하기 위해 유관조직과 지속적으로 협업을 수행하고 있다”고 설명했다.

▲ (왼쪽부터) 물류팀 임상준 TL, 환경팀 민상근 TL

빨라지는 기후변화 속, 한 발 앞선 대비와 노력으로 친환경 기업이라는 옷으로 갈아입을 준비를 끝낸 SK하이닉스. 마지막으로 두 사람은 이러한 변화에 모든 구성원들이 적극적인 참여와 노력을 기울여주기를 당부했다.

“온실가스 감축은 더 이상 몇몇 기업만의 과제가 아닌, 인류의 생존 차원에서 범지구적으로 중요한 이슈가 됐습니다. 이럴 때일수록 모두가 ‘나의 일’이라는 마음가짐으로 생활 속 작은 실천에 동참하는 자세가 필요하다고 생각합니다. 작게는 사무실 전기를 아껴 쓰려는 노력부터, 나아가서는 기업이나 정부에서 추진하는 온실가스 감축 관련 활동에 더 많은 관심과 참여 부탁드립니다”