반도체의 루틴공정은 6가지가 맞물려서 진행됩니다. 그중 회로 패턴을 형성시키는 기본공정 3가지로는 포토, 식각, 세정 및 평탄화가 있고, 층을 쌓거나 형태를 변경시키는 선택공정 3가지로는 이온-임플란테이션, 증착, 확산 공정이 있습니다. 반도체 Technology가 30nm이전일 때에는 단연 포토공정이 가장 어려운 공정이라고 할 수 있었습니다. 30nm 이후에는 포토 이외에 식각이 추가되고 있지요. 포토공정은 크게 나누면 접착제(HMDS) 도포 > 감광제(PR)도포 > 노광(Exposure) > 현상(Developing) > 검사(Inspection) > 재작업(불량 발생 시) 등으로 진행되는데요. 오늘은 포토공정 중 노광공정 전 단계이면서 초기 단계인 웨이퍼를 준비하고 HMDS를 도포하고, 감광제를 바르는 공정까지 진행해보도록 하겠습니다.

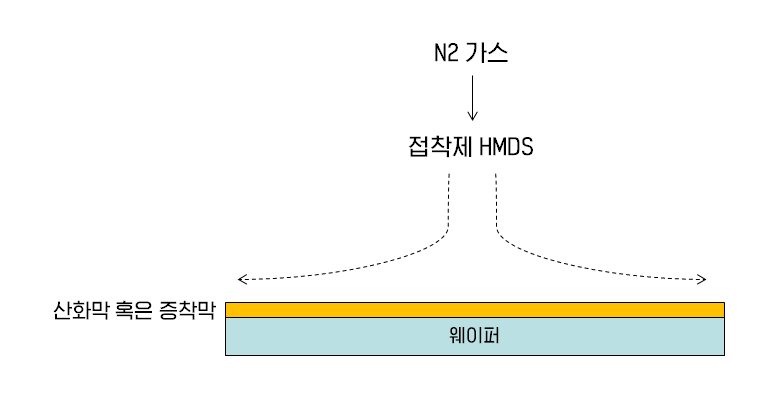

포토공정(上) 1. 웨이퍼 준비하기

▲ 포토 공정을 위한 웨이퍼(막 : Layer) 준비

포토 공정의 목적은 회로 패턴을 만드는 것입니다. 그러므로 먼저 웨이퍼 표면이나 상층부에 임의의 층(Layer)이 형성되어 있어야 해서, 새롭게 형성된 층이 마스크의 회로 형상(Image)을 받을 수 있도록 막(Layer)을 준비시켜야 합니다. 막은 산화공정이나 증착공정을 거쳐서 형성합니다. 물론 질화막을 이용할 수도 있습니다만, 절연특성이 산화막 보다 약하여 일반적으로는 산화막으로 회로를 형성 시키지요. 증착막은 물리적/화학적 방법(PVD/CVD)을 사용하여 만듭니다. ▲<산화막, 전자 이동을 막는 이상적인 절연막> 편 / <PVD, 전자가 이동하는 도로를 만들다> 편 참조 막을 형성한 후에는 막의 표면에 있을지도 모를 오염 물질을 세정하고 나서 낮은 온도로 데워주어(Baking) 물기를 말끔히 없애줍니다. 왜냐하면 웨이퍼 표면에 얇게 코팅할 접착제인 HMDS나 감광제인 Photo Resist(PR)는 기름 성분이기 때문에, 물기가 웨이퍼 표면에 있으면 감광제와 웨이퍼의 친화력이 떨어집니다.

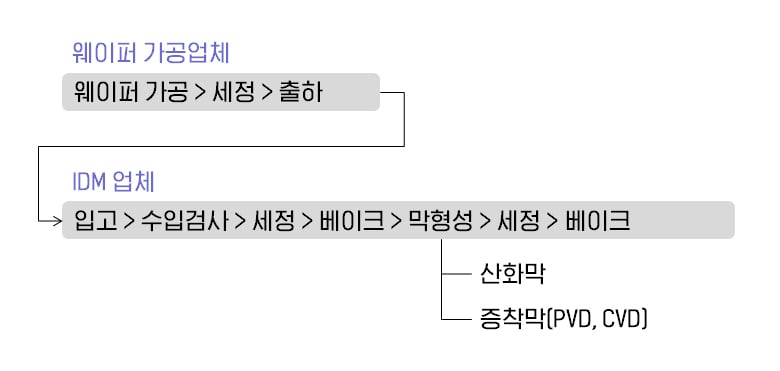

포토공정(上) 2. 접착제(HMDS) 도포하기

▲ HMDS 도포

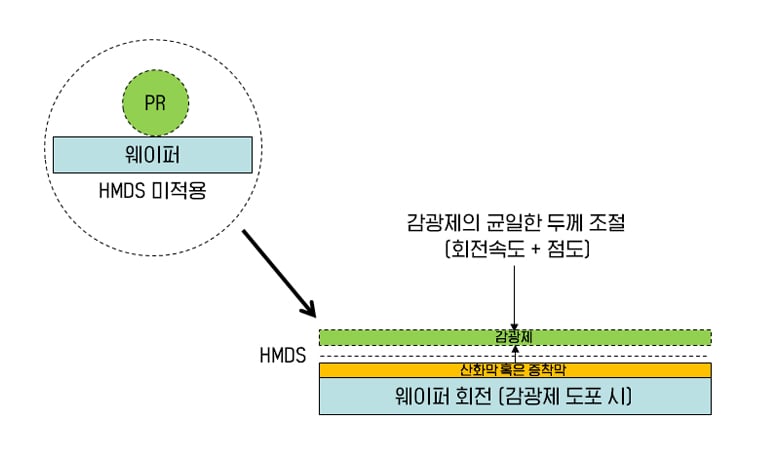

웨이퍼 위에 회로 패턴을 형성시키려면 빛을 사용해야 하므로, 막(산화 혹은 증착) 위에 빛과 반응하는 감광제PR을 코팅합니다. 그러나 감광제PR은 소수성(물과 친하지 않은 성질)이기 때문에 막의 표면에 잘 달라붙지 않습니다. 따라서 표면에 접착제인 HMDS(Hexa-Methyl-Di-Silazane)을 미리 얇게 도포하여 감광제와 웨이퍼가 잘 달라붙도록 합니다. 오일 성분인 HMDS를 도포할 때는 N2가스를 이용하는데, 밀폐된 좁은 공간으로 먼저 HMDS를 밀어 넣고 N2를 일정한 압력으로 불어 넣어 강제로 HMDS가 막 위에 얇게 펴지게 합니다. 막에 HMDS를 도포한 후, 그 위에 감광제(Photo Resist, PR)를 코팅하는 순서입니다.

감광제(Photo Resist, PR) 종류 및 구성

▲ 감광제 종류 및 구성

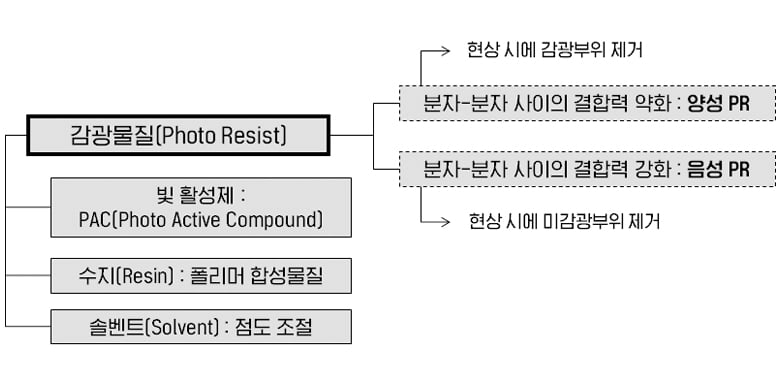

감광제(PR:Photo Resist)는 현상 시에 제거되는 타입 별로 양성(Positive)PR과 음성(Negative)PR로 나뉩니다. 노광공정 시에 빛이 닿은 면적의 조직이 붕괴되어 현상 시에 제거되는 경우는 양성(Positive)PR이 되겠고, 반대로 빛을 받은 부분의 조직이 오히려 굳건해져서 현상 시에 빛이 닿지 않는 부분이 제거되고 빛을 받은 부분이 남게 되는 PR을 음성(Negative)이라고 합니다. 대부분의 공정에서는 양성PR을 사용하고, 구조상 등의 이유로 일부 공정에서는 음성PR을 사용하기도 합니다.

양성감광제는 Resin, PAC, 솔벤트로 이루어져 있습니다. Resin은 고분자폴리머(Polymer)로 구성되어 있는데요, 감광제가 일정한 파장의 波(빛)를 받으면 PAC가 활성화됩니다. 이는 빛 에너지를 이용하여 폴리머 분자간의 결합이 쉽게 풀어지도록 하여 결합력을 떨어뜨리는 효과가 있습니다. (파는 파장이 짧을수록 에너지가 높아집니다) 반면 음성감광제는 PAC가 빛 에너지를 활용하여 폴리머 분자 간의 결속을 더욱 굳건히 하기 때문에 수광(受光)부분이 더욱 굳어지지요. 결속이 약해지면 약해진 부분이 현상(Developing)액에 쉽게 용해되고요, 반대이면 용해도가 낮아져 현상 시에 오래 버틸 수 있습니다.

솔벤트로는 감광제의 점도를 조절하여 스핀 코팅 시에 감광제가 웨이퍼에서 흘러내리지 않게 합니다. 양성감광제를 사용하면 해상도가 좋아져서 패턴이 선명하게 되는 반면, 밑에 산화막이 있을 경우 접착력이 떨어지는 단점이 있습니다. 반대로 음성감광제는 양성감광제에 비하여 패턴이 덜 선명하게 되지만, 산소와 잘 결합하여 하부층을 형성한 산화막과 접착이 잘 되는 장점이 있습니다.

감광제 두께 조절

▲ 감광제 두께 조절

포토공정에서 가장 중요한 요소는 빛입니다. 회로 패턴을 형성할 때는 반사, 굴절, 회절 하는 빛의 성질들을 이용하지요. 마스크를 통과할 때는 빛이 회절하며 진행되고, 감광제에 닿을 때는 빛이 일부 감광제 표면에서 반사되기도 합니다. 하지만, 대부분 감광제 속으로 굴절되어 들어가면서 연이어 감광제 속에서 반사와 굴절 현상이 발생합니다. 이때 감광제의 두께에 의해 빛이 감광제 속에 머무는 시간이 결정되기 때문에 감광이 잘 되기도 하고 약하게 되기도 하지요. 따라서 감광제의 두께를 알맞게 조절하려면 감광제가 잘 펴지지 않도록 하는 점성과, 감광제를 얇게 펴주도록 하는 웨이퍼의 회전 속도를 맞춰야 합니다.

포토공정(上) 3. 감광제 코팅하기

▲ 감광제 코팅

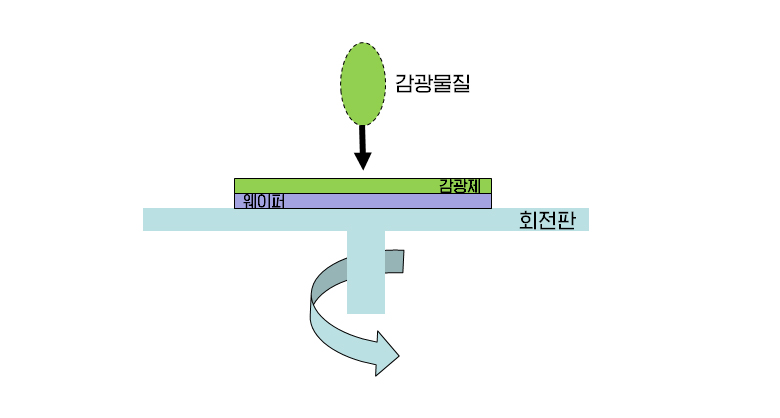

웨이퍼 빛에 노출되는 노광공정을 제외한 전체 포토 공정은 트랙(Track)이라는 장비에서 베이크, 코팅, 현상, 린스(약한 세정) 등을 진행합니다. 감광제는 일정량을 웨이퍼 상에 떨어뜨린 후, 빠른 속도로 웨이퍼를 회전시켜 감광제가 웨이퍼 위에 얇게 펴지도록 합니다(spin coating). 회전 속도를 높일수록 표면에 코팅되는 두께가 얇아지므로 rpm을 조절하여 빛이 적절히 감광되는 두께로 감광제를 코팅하지요. 감광제는 으레 웨이퍼 가운데와 가장자리가 두껍게 코팅되지만, 되도록 일정한 두께로 전체 면이 균일하게 코팅되어야 감광되는 깊이가 일정해져서 포토 다음에 진행할 식각 불량이 줄어듭니다. PR코팅 시에는 PR액이 웨이퍼 에지에 흘러내리므로(Edge bead) PR코팅을 진행하면서 동시에 PR액을 신너(Thinner)로 제거해주어야 웨이퍼 뒷면의 오염을 막을 수 있습니다(Edge bead removal).

포토공정(上) 4. 감광제 굽기

PR코팅을 완료 후에는 트랙 장비 내에 있는 오븐에서 약한 온도로 웨이퍼를 굽습니다. PR코팅액 속에는 여러 가지 물질이 들어 있는데, 그중에 PR액의 점도를 조절하기 위하여 섞어 준 솔벤트는 노광을 하기 전에는 웨이퍼를 적당한 온도로 베이크를 해서 솔벤트가 감광제에서 빠져나가도록 해야 합니다. 그렇지 않으면 노광 시에 솔베트의 영향으로 감광제가 빛에 의하여 의도하지 않은 영향을 받습니다. 동시에 베이크는 PR액을 어느 정도 굳게 하여 감광액이 웨이퍼에 잘 달라붙게 합니다. 또한 감광액 내의 결속 구조를 튼튼하게 하여 현상 시에 패턴을 형성할 부분의 감광제가 손상되지 않게 하는 효과도 있습니다.

반도체 포토는 반도체 제품을 만드는 Fab 공정의 시작이면서 가장 핵심적인 공정입니다. 공정진행 시간도 전체 반도체 공정 중에서 최장이며, 그에 따라 공정원가도 가장 높습니다. 테크놀로지가 발전하여 회로 선 폭이 좁아지면서, 또 Cell을 형성시키는 방식이 2D-Planar Type에서 3D-Vertical Type으로 변경되면서 빛에 노출하는 방식(노광), 빛을 감광하는 물질(PR), 빛을 통과하는 마스크 등등에 대대적인 변화가 있었고, 앞으로도 이런 여러 가지 요소들이 계속 진화해 나갈 것입니다.

※ 본 칼럼은 반도체/ICT에 관한 인사이트를 제공하는 외부 전문가 칼럼으로, SK하이닉스의 공식 입장과는 다를 수 있습니다.