반도체 전(前)공정을 마친 웨이퍼에는 장당 500~1,200개의 칩(다이, Die)이 달라붙어 있습니다. 각각의 칩을 필요한 분야에 활용하기 위해서는 개별 칩으로 나누는 다이싱(Dicing) 공정을 진행한 뒤, 전자가 흐르도록 외부와 도선을 연결해야 하는데요. 이때 전기적 신호의 통로인 도선을 연결하는 방식이 바로 와이어본딩(Wire Bonding)입니다. 사실 전기적 통로 확보를 위해 와이어를 사용하는 것은 고전적인 방식으로써, 사용 빈도가 점점 줄어들고 있는 추세입니다. 최근에는 솔더볼(Solder Ball)이라는 작은 범프(Bump)를 이용한 접합 방식인 플립칩본딩(Flip Chip Bonding, 혹은 범프본딩(Bump Bonding)이라고도 함)과, 여기서 더 발전된 방식인 TSV(Through Silicon Via, 실리콘 관통 전극)가 주류가 되고 있지요. 다만, 본 장에서는 본딩에 대한 기초 개념을 다지기 위해 와이어본딩에 대해 살펴보는 시간을 갖도록 하겠습니다.

1. 본딩(Bonding)의 발전 방향

![]()

<그림1> 본딩(Bonding)의 발전 방향: 와이어본딩(Wire Bonding)→플립칩본딩(Flip Chip Bonding) →TSV(Through Silicon Via)

반도체 칩이 다양한 분야에서 정상적으로 동작하기 위해서는, 외부로부터 바이어스 전압(Bias voltage)과 입력이 들어와야 합니다. 이를 위해 칩의 본딩 패드(Bonding Pad)와 도선을 연결해야 하지요. 도선을 연결하는 방식은 초창기에는 납땜에서 시작해 1965년 이후 최근까지 와이어본딩(Wire Bonding), 플립칩본딩(Flip Chip Bonding), TSV(Through Silicon Via, 실리콘 관통 전극) 등에 이르기까지 다양한 방법으로 발전해왔습니다. 와이어본딩은 미세 와이어를 활용해 연결을 하며, 플립칩본딩은 와이어 대신 범퍼를 사용해 도선 연결의 유연성을 높였습니다. 완전히 새로운 개념으로 접근한 방식인 TSV는 수백 개로 뚫린 구멍을 통해 위아래 칩들과 PCB(Printed Circuit Board, 인쇄 회로 기판)가 상호 연결되도록 하지요.

2. 본딩 방식 비교: 와이어본딩(Wire Bonding) vs 플립칩본딩(Flip Chip Bonding)

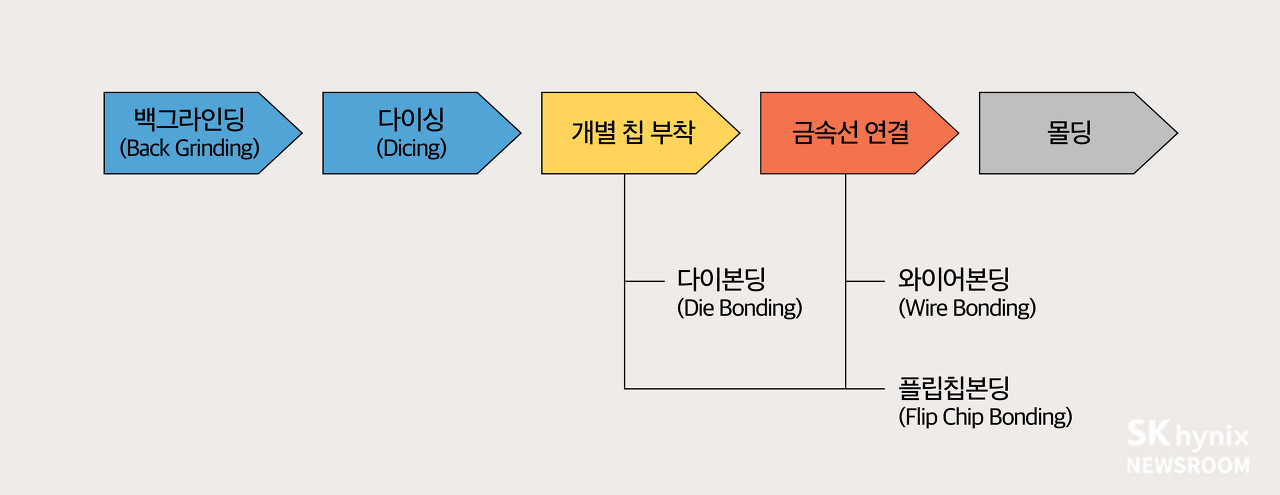

<그림2> 와이어본딩(Wire Bonding)과 플립칩본딩(Flip Chip Bonding)의 프로세스

다이싱 공정 후 진행하는 다이본딩(Die Bonding)은 칩을 기판에 고정시키기 위한 공정이며, 다이본딩 다음으로 진행하는 와이어본딩은 전기적 신호를 확보하기 위한 본딩입니다. 와이어본딩과 유사한 연결 방식으로는 플립칩본딩이 있습니다. ▶<다이본딩(Die Bonding), 패키지 기판에 칩을 올리다> 편 참고 이 두 방식은 모두 칩 내 본딩 패드와 PCB상의 패드 사이를 금속성 물질이자 직경이 작은 물체로 연결합니다(리드프레임인 경우는 와이어본딩에서만 사용). 와이어본딩의 와이어는 범프에 비해 길이가 길고 직경이 작아 전기적 신호를 전달하는 데 시간이 오래 걸리며, 임피던스(Impedance)가 높아 신호가 찌그러지는 등의 여러 가지 단점이 상존하지요. 또한 솔더넥이 쉽게 단절되거나 접합력이 약해서 인장력이 떨어집니다. 반면 플립칩본딩은 연결체가 작은 솔더볼로써 다루기는 복잡하지만, 접합 신뢰성 및 전기적신호의 전달에서 장점 항목이 많습니다.

3. 와이어본딩(Wire Bonding)이란?

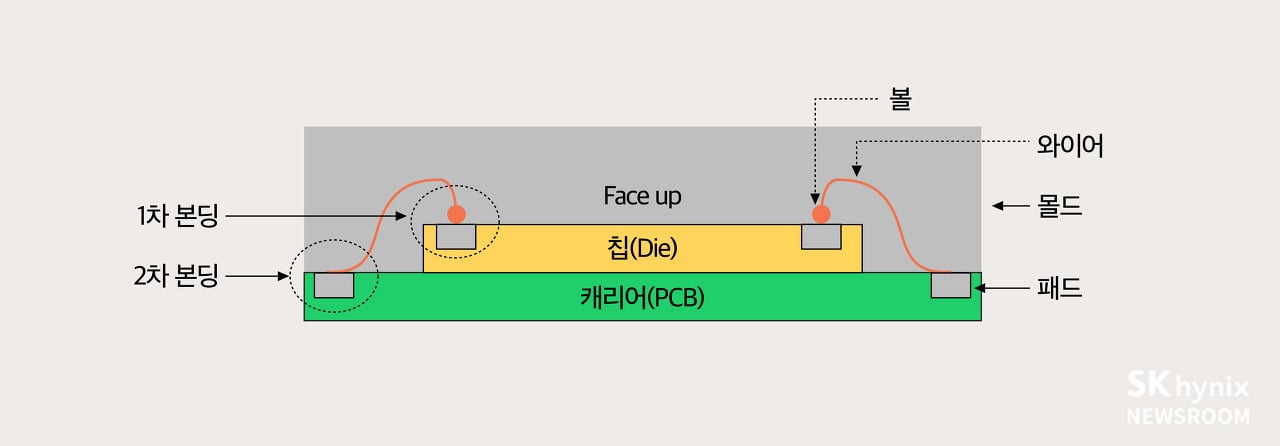

<그림3> 와이어본딩(Wire Bonding)의 구조(캐리어가 PCB(Printed Circuit Board)인 경우)

와이어본딩은 가느다란 금속선을 패드에 접합시키는 방식입니다. 즉 내부 칩과 외부를 연결하는 기술로써, 구조적으로 본다면 와이어는 칩의 본딩 패드(1차 본딩)와 캐리어의 패드(2차 본딩)를 연결하는 다리 역할을 하는 것이지요. 초창기에는 캐리어인 기판으로 리드프레임(Lead Frame)을 사용했으나, 기술이 발전함에 따라 현재는 PCB를 주로 사용하고 있습니다. 서로 위치적으로 떨어져 있는 2개의 패드를 연결하는 와이어본딩은 와이어의 재질과 본딩 조건, 접합 위치(칩과 기판 사이 이외에도 칩과 칩 사이 혹은 기판과 기판 사이를 연결하기도 함) 등이 매우 다양합니다.

4. 와이어본딩(Wire Bonding)의 방식: 열압착 / 초음파 / 열초음파

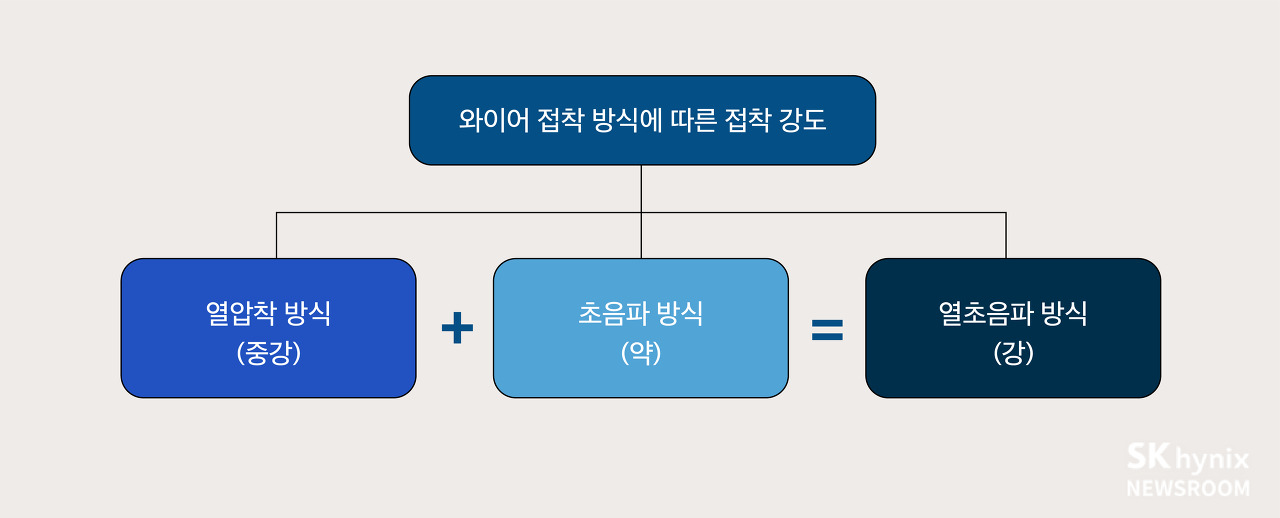

<그림4> 와이어본딩(Wire Bonding)의 방식

패드에 와이어를 연결하는 방식으로는 ▲본딩 패드와 캐피러리(Capillary, 모세관 형태의 와이어 이동 기구)를 열로 데워 압착해 연결하는 열압착 방식, ▲열을 사용하지 않고 캐피러리에 초음파를 인가하여 접착하는 방식, ▲열과 초음파를 한꺼번에 모두 이용하는 복합 방식 등 크게 세 가지로 나뉩니다. 먼저 열압착 방식은 칩의 본딩 패드의 온도를 미리 약 200℃ 정도로 올리고, 캐피러리의 팁(Tip, 끝단)에도 온도를 높여 와이어를 볼(Ball) 형태로 만들어 캐피러리를 통해 본딩 패드에 압력을 가하며 와이어를 붙이는 방식입니다.

초음파(Ultrasonic) 방식은 패드에 와이어를 찍어 내리면서 웨지(Wedge, 캐피러리와 유사한 와이어 이동기구로 볼을 형성하지 않음)에 초음파를 가해 패드에 와이어를 붙이는 방식입니다. 공정 측면과 재질 면에서 원가가 저렴하다는 장점이 있지요. 하지만 열과 압력 대신 초음파를 이용하므로, 다루기는 쉽지만 접착된 인장강도(와이어링 후 와이어를 당겼을 때 견디는 힘)는 약하다는 단점이 있습니다.

반도체 공정에서 일반적으로 가장 많이 사용하는 방식은 열압착 방식과 초음파 방식의 장점을 합친 열초음파(Thermersonic) 방식입니다. 캐피러리에 열과 압력, 초음파를 가하여 가장 최적의 조건으로 본딩을 하지요. 반도체 後(후)공정은 원가 비용보다는 본딩의 접착 강도가 더 중요하므로, 고가임에도 불구하고 골드와이어(Gold Wire)를 사용한 열초음파 방식을 주로 적용합니다.

5. 본딩와이어(Bonding Wire)의 재질: 금(Au) / 알루미늄(Al) / 구리(Cu)

와이어의 소재는 본딩 시 각종 파라미터(Parameter)를 고려해 가장 알맞은 방식을 조합해 결정합니다. 여기서 파라미터란 반도체 제품의 종류, 패키지 종류, 본딩 패드 크기, 와이어 직경, 본딩 방식 및 신뢰성 항목인 와이어의 인장강도와 신장성 등 매우 다양하지요. 와이어의 소재는 대표적으로 금(Au), 알루미늄(Al), 구리(Cu)가 있는데, 반도체 패키징에서는 대부분 금을 사용합니다.

골드와이어(Gold Wire)는 전류의 흐름이 좋고 화학적으로 안정되어 부식에 강합니다. 반면, 초창기에 와이어 재질로 주로 사용했던 알루미늄은 쉽게 부식된다는 단점이 있었지요. 또한 골드와이어는 경도가 적당하여 1차 본딩 시 볼이 잘 형성되며, 2차 본딩 시 반원 형태의 루프(Loop, 1차 본딩에서 2차 본딩까지의 와이어 모양)가 알맞게 형성됩니다.

알루미늄와이어(Aluminum Wire)는 골드와이어보다 직경이 굵어 피치(Pitch)가 넓게 됩니다. 골드와이어는 높은 순도의 금을 사용해도 루프를 형성할 때 끊어지지 않는 반면, 순수 알루미늄와이어는 루핑(Looping) 시 잘 끊어지므로 실리콘이나 마그네슘을 섞은 합금을 주로 사용하지요. 혹은 골드와이어를 사용할 수 없는 고온 패키지(Ex. Hermetic)나 초음파 방식 등에서 적합합니다.

구리와이어(Copper Wire)는 가격이 저렴하지만 경도가 너무 높다는 단점이 있습니다. 경도가 높으면 볼이 잘 형성되지 않을 뿐 아니라 루핑 시 제약이 많고, 와이어의 볼본딩 시 칩의 패드에 높은 압력을 가해야 하므로 패드 하부 막질에 크랙(Crack)이 발생할 가능성이 높지요. 또한, 단단하게 와이어링(Wiring)된 패드의 껍질(Layer)이 벗겨지는 필링(Peeling) 현상도 나타날 수 있습니다. 그러나 칩의 금속 배선이 구리 성분인 만큼 점점 구리와이어를 사용하는 빈도수를 높이려는 추세이며, 이러한 구리의 단점을 극복하기 위해 미량의 다른 소재와 합금하여 적용하고 있습니다.

6. 재질에 따른 와이어본딩: 골드와이어(Gold Wire) vs 알루미늄와이어(Aluminum Wire)

와이어본딩을 진행하는 데 있어 가장 핵심적인 장치는 캐피러리로, 이를 이용할 땐 주로 골드와이어를 적용합니다. 반면, 알루미늄와이어를 사용할 때는 웨지를 이용해 와이어링을 하지요. 캐피러리는 볼을 형성해 와이어링을 하지만, 웨지는 볼을 형성할 필요 없이 와이어링을 한다는 특징이 있습니다. 웨지는 형태적으로도 웨이퍼의 끝단 부분에서 캐피러리와 다르며, 와이어를 본딩하고 끊어내는(Tear) 방식에서도 차이가 나지요.

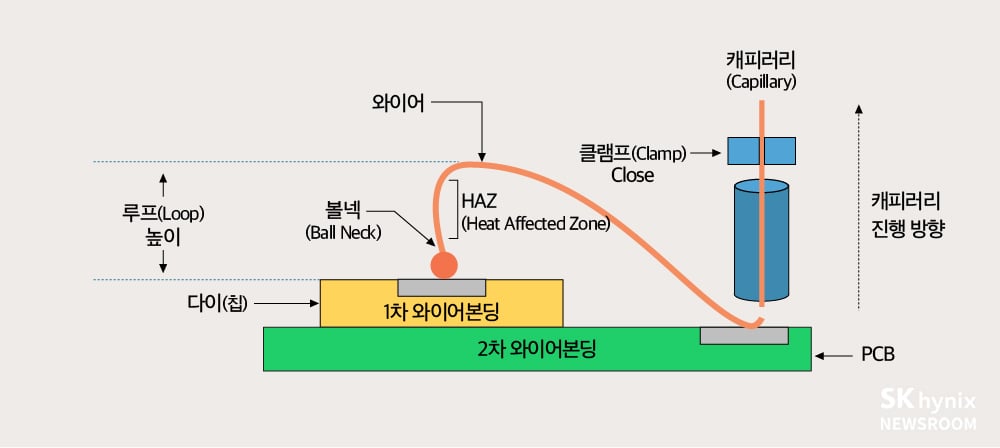

골드와이어는 열초음파-캐피러리-볼본딩의 옵션을 취한다면, 알루미늄와이어의 경우 초음파-웨지본딩의 옵션으로 알루미늄와이어 웨지본딩(Aluminum Wedge Wire Bonding)을 진행합니다. 알루미늄-초음파 방식은 인장강도가 낮아 특별한 경우에만 사용하고 있으며, 와이어링의 90% 이상을 골드-열초음파 방식으로 진행합니다. 그러나 열초음파 방식 역시 볼넥(Ball Neck)부분이 취약하다는 단점이 있기 때문에, HAZ(Heat Affected Zone, 와이어 재질이 캐피러리의 뜨거운 온도에 의해 약하게 용융된 후 응고하면서 재결정되는 와이어 영역)를 신중하게 관리해야 합니다.

7. 골드와이어(Gold Wire)를 이용한 볼본딩(Ball Bonding)

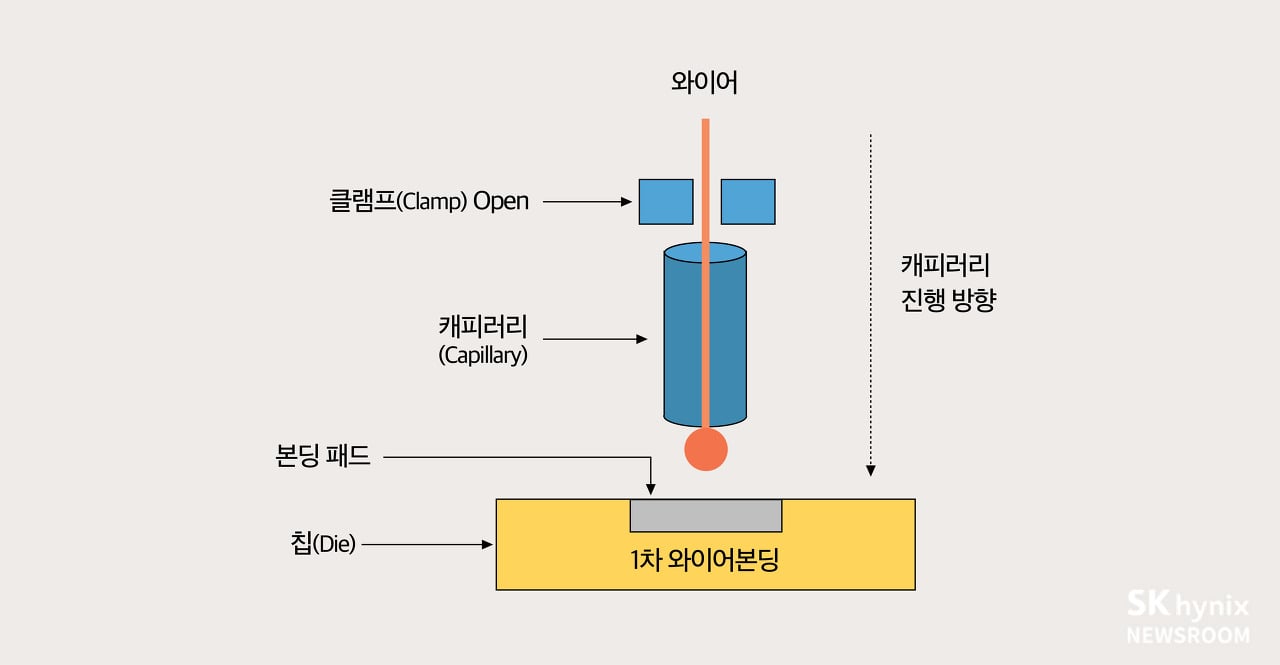

<그림5> 칩 상 본딩 패드에서 이뤄지는 1차 와이어 볼본딩(Ball Bonding)

와이어링 방식 중 가장 많이 사용되는 열초음파 방식의 골드볼 와이어본딩(Thermersonic Gold Ball Wire Bonding)은 총 2차에 걸쳐 본딩이 진행됩니다. 먼저 1차 본딩에서 캐피러리의 정중앙에 난 구멍으로 골드와이어가 통과하면서, 와이어의 끝단에 온도를 높이면 금이 용융되며 골드볼(Gold Ball)을 형성합니다. 그 후 와이어를 잡았다 놓았다 하는 클램프(Clamp)를 열면서 캐피러리에 열과 압력, 초음파 진동을 가하며 캐피러리를 본딩 패드에 터치하면 형성된 볼이 가열된 본딩 패드에 접합됩니다. 1차 볼본딩 완료 후 캐피러리를 미리 측정된 루핑 높이보다 약간 더 높은 위치까지 끌어올린 다음, 2차 본딩용 패드까지 이동시키면 루프가 형성됩니다.

<그림6> PCB 상의 패드에서 이뤄지는 2차 와이어 스티치본딩(Stitch Bonding)

이어 2차 본딩에서는 캐피러리에 열, 압력, 초음파 진동을 주면서, 2차로 형성된 볼을 PCB 패드에 짓이겨 놓으면 스티치본딩(Stitch Bonding, 한 코를 바느질한 본딩)이 됩니다. 스티치본딩 후 연이어 와이어가 끊어질 때 약하게 와이어의 꼬리(Tail)가 형성되는 테일본딩(Tail Bonding)이 진행되면서 마무리됩니다. 그 후 캐피러리가 클램프를 닫고(와이어 Holding), 와이어를 단절(Tearing)시키면, 이로써 2차 골드와이어 볼본딩이 완료됩니다.

오늘은 와이어본딩의 접합 방식과 재질이 서로 어떻게 영향을 끼치는지에 대하여 알아보았고, 그래서 실질적으로 와이어본딩이 어떠한 동작으로 진행되는지를 살펴보았습니다. 본 장에서는 신뢰성이나 와이어본딩 시 문제점에 대해 간단히 언급했지만, 와이어본딩에서 중요한 것은 어느 부분에 취약하며, 이를 해결하기 위해 어떠한 방식이 개발됐는지 그리고 상호 Trade-off 관계가 어떠한지를 이해하는 것입니다. 나아가 패키지 종류 및 패키징 기술의 발전에 따라 본딩 방식이 어떠한 변화를 겪었는지도 함께 살펴보는 것을 추천합니다.

※ 본 칼럼은 반도체/ICT에 관한 인사이트를 제공하는 외부 전문가 칼럼으로, SK하이닉스의 공식 입장과는 다를 수 있습니다.