패키지(Package) 공정은 반도체 특성을 구현한 칩(Chip)을 제품화하는 단계로, 칩이 제 성능을 발휘할 수 있도록 외부로 연결되는 전기적 연결 통로를 구축하고 외부환경으로부터 보호하는 형태를 만들어낸다. 최근 고성능, 고용량, 초고속 반도체에 대한 수요가 급증함에 따라, 여러 개의 칩을 적층해 고용량을 구현하거나 전기적 경로를 정교하게 배치해 제품 속도를 끌어올리는 역할을 하는 패키지 기술의 중요성이 부각되고 있다.

특히 차세대 패키지 기술로는 웨이퍼 레벨 패키지(Wafer Level Package, 이하 WLP)가 주목받고 있다. WLP는 웨이퍼를 칩 단위로 잘라 칩을 패키지 공정하는 기존의 컨벤셔널 패키지(Conventional Package)에서 한 단계 발전한 방식으로, 웨이퍼 상(Wafer Level)에서 패키징(Packaging)을 마무리해 완제품을 만드는 기술을 의미한다.

SK하이닉스에서는 P&T(Package, 이하 PKG&Test)담당 산하 WLP기술담당이 WLP 기술을 고도화해 차세대 패키지 기술을 선도하는 역할을 맡고 있다. 뉴스룸은 WLP기술담당 내 TSV FE(Front End)기술팀, TSV ME(Middle End)기술팀, TSV BE(Back End)기술팀, CPB기술팀, WLP YE(Yield Enhancement)팀 구성원들을 만나 직무 전반과 인재상에 관해 들어봤다.

전기적 연결 통로는 더 짧게, 칩 적층은 더 높게… ‘웨이퍼 레벨 패키지’

WLP는 웨이퍼를 먼저 칩으로 자르고 이를 기판에 올려 전기적으로 연결한 뒤, 몰딩(Molding) 작업을 진행해 하나의 제품으로 완성하는 기존 컨벤셔널 패키지 방식과 달리, 웨이퍼 레벨에서 전기적 연결과 몰딩 작업까지 완료한 후 칩으로 자르는 방식이다. 칩 크기 그대로 패키징할 수 있어 초소형 제품을 만드는 데 유리하며, 기판이나 와이어 같은 재료를 사용하지 않아 원가를 절감할 수 있다는 장점이 있다.

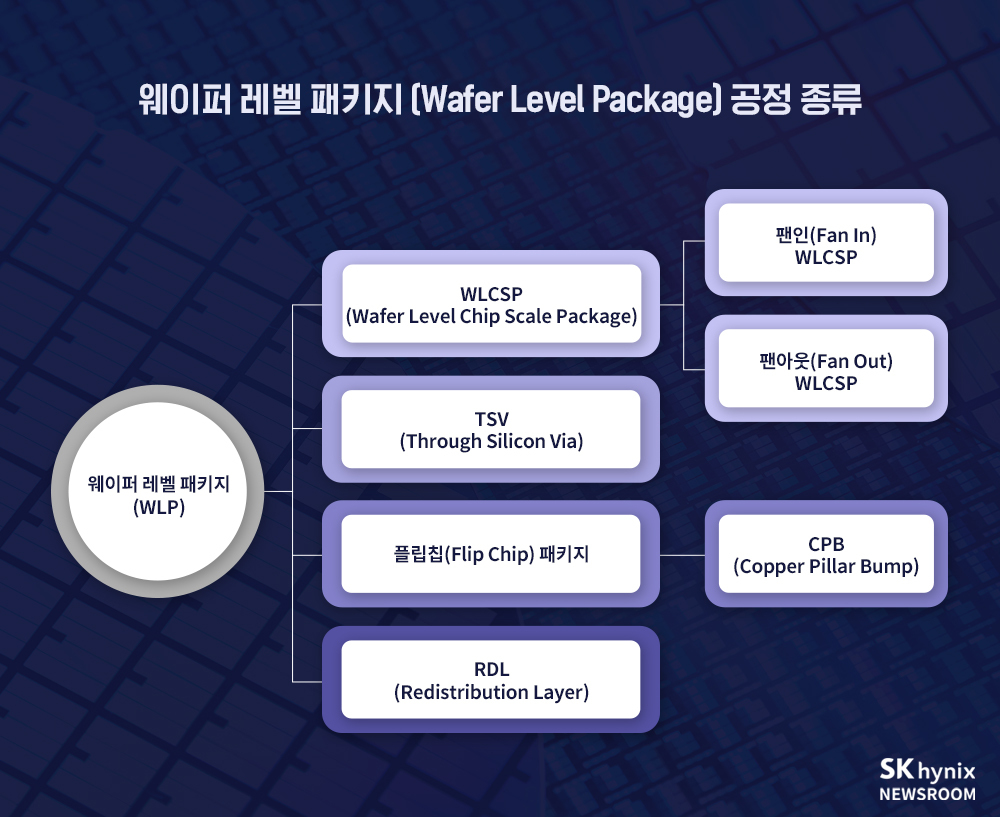

WLP 공정은 다시 △WLCSP(Wafer Level Chip Scale Package) △TSV(Through Silicon Via, 실리콘 관통 전극), △플립칩(Flip Chip), △RDL(Redistribution Layer) 등으로 세분화할 수 있다.

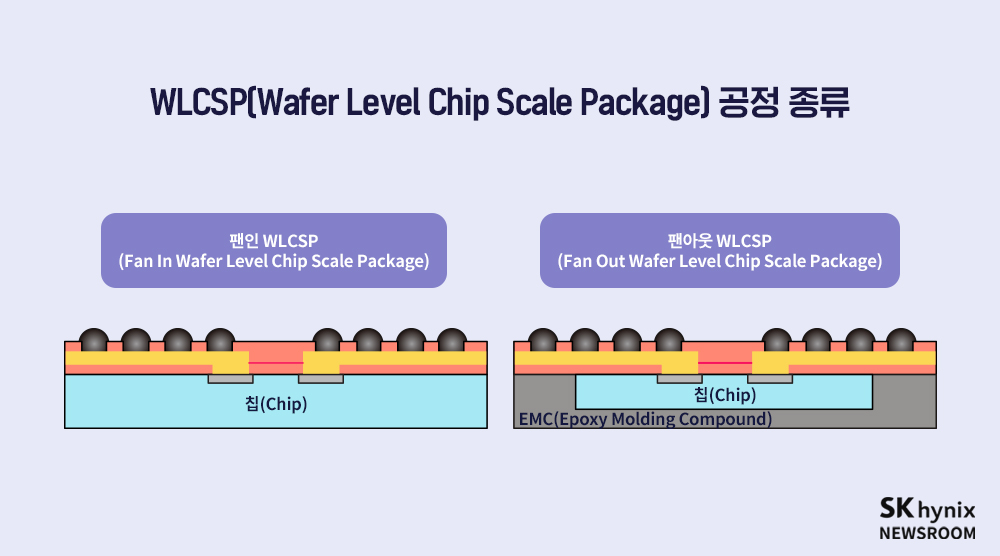

패키지 공정 전체를 웨이퍼 레벨에서 진행하는 WLCSP(Wafer Level Chip Scale Package)는 패키지용 배선, 절연층, 솔더볼(Solder Ball, 입출력 단자)1)을 웨이퍼 바로 위에 붙이는 방식의 기술로, 팬(Fan, 칩의 크기를 의미)의 타입에 따라 ‘팬인(Fan In) WLCSP’과 ‘팬아웃(Fan Out) WLCSP’로 다시 구분된다.

1) 솔더볼(Soler Ball): 반도체 칩을 PCB 기판에 접착하는 데 사용하는 초미세 볼로서 패키지와 PCB 기판과의 전기적, 기계적인 연결 역할을 해 회로적으로 작동하게 한다.

칩 크기가 패키지 크기와 같고 칩 내 솔더볼이 구현된 것이 팬인(Fan In), 칩보다 패키지 크기가 크고 솔더볼이 칩 밖에도 구현된 것이 팬아웃(Fan Out)이다. 두 기술 모두 기판과 같은 매개체 없이 솔더볼을 칩 위에 바로 붙여 패키징하는 방식으로, 배선의 길이가 줄어든 만큼 전기적 특성이 향상되거나 패키지 두께가 얇아져 칩을 더 많이 적층할 수 있다.

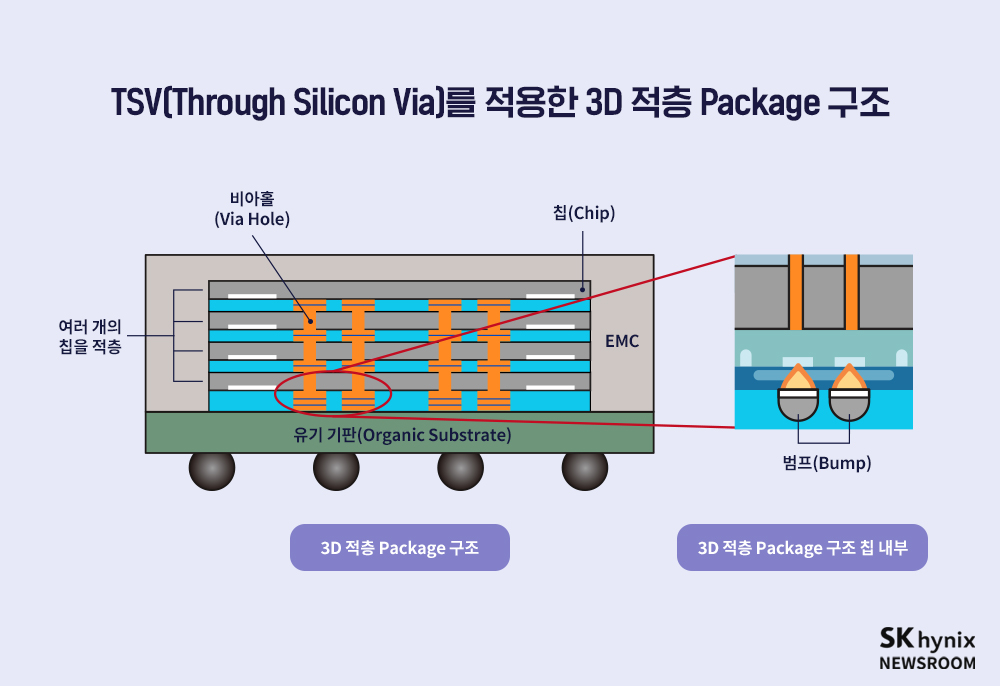

TSV(Through Silicon Via, 실리콘 관통 전극)는 칩과 칩을 수직으로 관통하는 전극에 범프(Bump)2)를 형성한 후 여러 개의 칩을 적층하는 기술을 뜻한다. 칩을 수직 연결해 전기적 연결 통로의 길이를 줄임으로써, 속도를 향상시키고 소비전력을 개선할 수 있다. 적층되는 칩의 개수에 따라 용량이 늘어나 고용량을 구현하기가 용이하다는 장점도 있다.

2) 범프(Bump): 반도체 칩과 기판을 연결하는 구 형태의 돌기.

TSV 공정은 크게 웨이퍼에 범프를 형성하는 ‘프론트 엔드(Front End) 공정’과 범프가 형성된 칩을 적층하는 ‘백엔드(Back End) 공정’으로 나뉜다.

프론트 엔드 공정에서는 먼저 웨이퍼 표면에 전기가 통하도록 금속막(Metal Layer)과 포토레지스트(PR·감광액)를 도포한다. 그 다음 전극을 형성할 위치에 패턴 마스크(Pattern Mask)로 범프 도금을 위한 댐을 형성한다. 형성된 댐에 전해도금(Electroplating)으로 구리 기둥 범프(Copper Pillar Bump)를 부착하고 범프를 구형화(Bump Reflow)한 뒤, 범프를 부착한 웨이퍼에 접착제를 발라 캐리어 웨이퍼(Carrier Wafer)에 붙인 다음 웨이퍼를 갈아낸다(Back Grind). 이후 웨이퍼 뒷면에 동일하게 범프를 형성하면 프론트 엔드 공정이 마무리된다.

백엔드 공정에서는 우선 웨이퍼보다 큰 크기의 테이프(Tape)를 웨이퍼 위에 붙이고, 캐리어 웨이퍼를 떼어낸 다음, 표면에 남아있는 접착제 잔여물을 제거한다. 이후 웨이퍼를 칩 단위로 자르고 베이스 웨이퍼(Base Wafer) 혹은 기판(Substrate) 위에 여러 개의 칩을 쌓은 뒤 적층된 칩을 EMC(Epoxy Molding Compound)로 감싼다. 이후 기능적으로 오류가 있는지 확인하는 웨이퍼 테스트(Wafer Test)를 거쳐 칩을 낱개로 분리해 포장하면 백엔드 공정이 마무리된다.

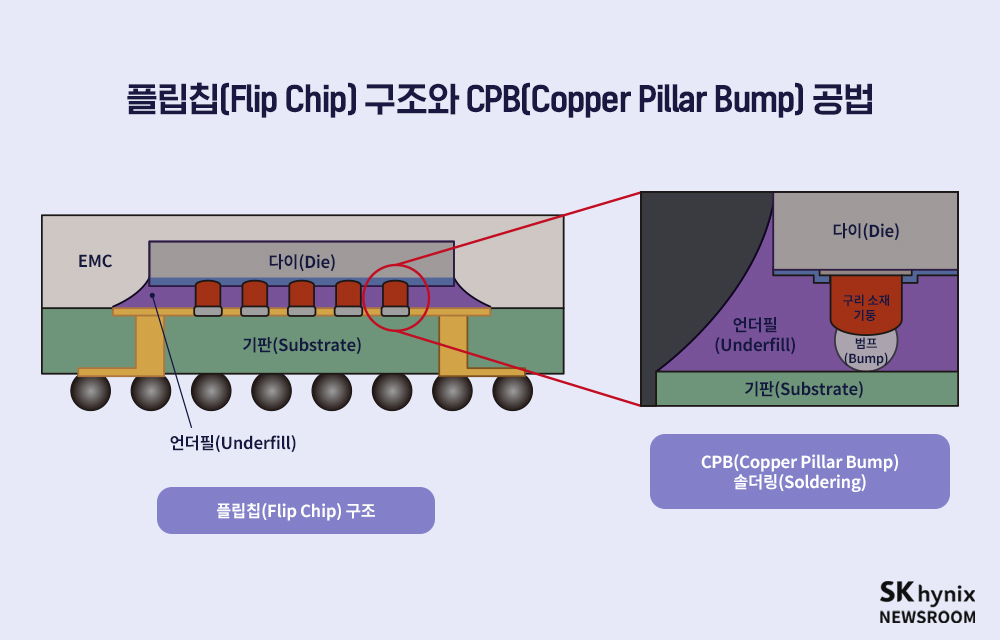

플립칩(Flip Chip)은 칩의 본딩 패드(Bonding Pad)에 범프를 형성시켜 바로 인쇄회로기판(Printed Circuit Board, PCB)에 실장(實裝)하는 형태의 패키지이다. 이는 와이어 본딩(Wire Bonding)3)과 같은 인터커넥션(Interconnection)4) 기술로, 이때는 기판과 칩을 전기적으로 연결하는 역할을 한다. 플립칩은 웨이퍼 위에 솔더 범프를 바로 형성하므로, 와이어 본딩에 비해 전기 전달 경로가 짧고 정보입출구(I/O)를 고밀도화할 수 있다.

3) 와이어 본딩(Wire Bonding): 칩상의 패드와 기판 또는 리드프레임을 와이어로 열 및 초음파를 이용해 전기적으로 연결시켜주는 과정.

4) 인터커넥션(Interconnection): 패키지 내부에서 칩과 서브스트레이트 또는 리드프레임, 칩과 칩 등을 전기적으로 연결해 주는 것.

플립칩 공정은 인터커넥션 역할을 하는 범프의 종류에 따라 구분되는데, 그중에서도 최근 ‘CPB(Copper Pillar Bump)’ 공정이 주목받고 있다. CPB는 솔더 범프 아래에 구리 재질의 기둥(Post)을 세워 칩과 기판 사이 간격(Bonding Gap)을 높게 유지하고, 솔더 범프의 크기를 줄여 PCB에 붙어있는 범프와의 간격(Pitch)을 줄인 구조다. 범프의 간격을 줄이면서 범프끼리 붙어 쇼트(Short)가 발생하는 것을 보완하기 위해 만들어진 공법이다.

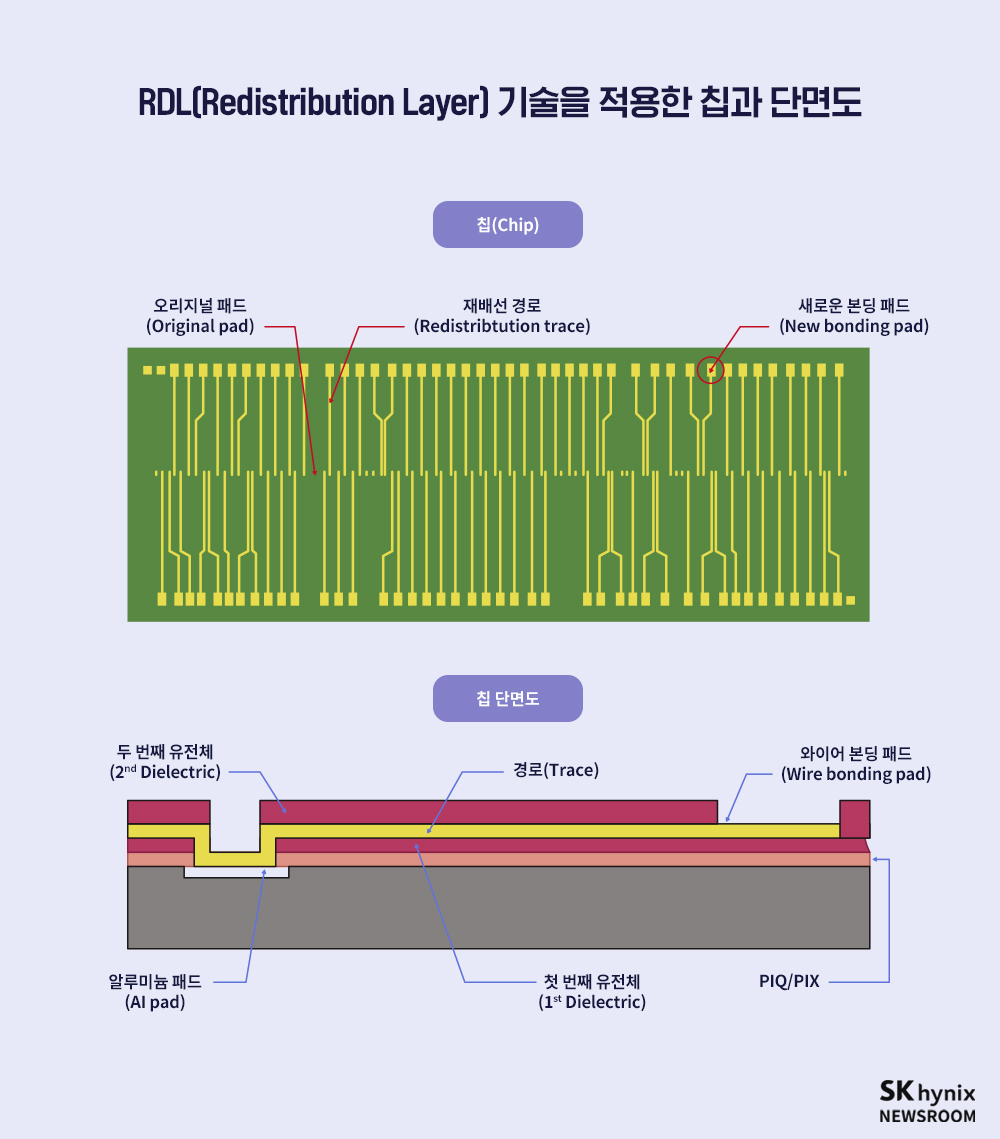

RDL(Redistribution Layer)은 칩 중앙에 위치한 본딩 패드를 엣지(Edge)로 재배열하는 공정으로, 칩의 설계나 구조 변경 없이 칩을 적층할 수 있다는 장점이 있다.

“글로벌 Top Tier 기술로 웨이퍼 레벨 패키지 시장을 선도한다” WLP기술담당의 핵심 가치

▲ 업계 최초로 개발된 ‘HBM3’

SK하이닉스는 일찍이 차세대 패키징 기술에 대한 중요성을 깨닫고 기술 경쟁력을 확보하는 데 집중했다. 그 결과 2013년, 업계 최초로 TSV 기술을 적용한 HBM(High Bandwidth Memory, 고대역폭 메모리) 제품을 개발했고, 2015년 세계 최초로 양산을 시작하며 반도체 업계를 선도하는 위치에 올라섰다. 이어 2019년에는 HBM의 3세대인 HBM2E를 개발했고, 10개월 만에 양산에 성공하며 HBM 시장 점유율 1위를 선점하는 성과를 거둘 수 있었다. 지난해에는 현존 최고 사양 D램인 ‘HBM3’를 업계 최초로 개발해 양산을 앞두고 있다.

P&T담당 산하 WLP기술담당은 RDL, CPB 공정을 맡고 있는 ‘CPB기술팀’, TSV 공정의 전반부, 중반부, 후반부를 각각 맡아 수행하는 ‘TSV FE기술’, ‘TSV ME기술’, ‘TSV BE기술팀’, 각 공정에 대한 측정과 불량 이슈를 다루는 ‘WLP YE팀’, 안전을 담당하는 ‘P&T안전팀’ 등 총 6개 팀으로 구성돼 있다.

CPB기술팀에서는 RDL, CPB 공정 및 장비 개선 업무를 통해 품질을 확보하는 역할을 맡고 있다. 특히 최근에는 공정에 소요되는 시간과 비용을 최소화할 수 있는 업무 환경 조성에 집중하고 있다.

TSV FE기술팀에서는 TSV 공정 중 프론트 엔드 공정에 속하는 △웨이퍼에 금속막을 형성시키는 PVD(Physical Vapor Deposition, 물리적 기상 증착 방법) 공정과 △패턴을 구축하는 포토(Photo) 공정 △TSV 노출을 위한 진공(Vaccum) 공정, CMP(Chemical Mechanical Polishing)5) 공정 △범프를 부착하는 전해도금 공정6)과 △웨이퍼의 두께를 조절하는 백그라인드 및 건식식각(Dry Etch) 공정 등을 담당한다.

5) CMP(Chemical-Mechanical Polishing): 반도체 공정에서 웨이퍼 표면을 CMP 패드에 압착하고, 이들 사이의 마찰을 줄이기 위해 슬러리(Chemical)를 주입하면서, 표면을 연마(Mechanical)해 평탄화된 반도체 회로 표면을 형성하는 기술로서 반도체 소자의 미세화 구현에 필수적으로 적용되는 공정 중 하나.

6) 전해도금 공정: 외부에서 공급되는 전자를 이용해 전해질 용액의 금속 이온이 환원 반응에 의해 금속으로 웨이퍼에 증착되게 하는 공정. 웨이퍼 레벨 패키지 공정에서는 전기적 연결을 위한 금속 배선이나 접합부를 형성하기 위한 범프 같이 두꺼운 금속층을 형성하고자 할 때 사용한다.

TSV ME기술팀에서는 백 엔드 공정 중 적층 공정과 몰드(Mold) 공정을 맡고 있으며, 적층 공정 시 웨이퍼 뒷면의 범프와 다른 웨이퍼 앞면의 범프를 연결시켜 접합부(Joint)를 만드는 매스 리플로우(Mass Reflow) 공정도 담당하고 있다.

TSV BE기술팀에서는 백 엔드 공정 중 적층 공정과 몰드 공정을 제외한 △웨이퍼 뒷면에 범프를 형성하고 적층하기 위해 얇은 웨이퍼를 지지해주는 WSS(Wafer Supporting System)7) 공정 △웨이퍼 위에 테이프를 붙이는 테이프 라미네이션(Tape Lamination) 공정 △패키징된 칩을 낱개로 분리하는 싱귤레이션(Singulation) 공정 △ 포장 및 외관 검사를 진행하는 T&R(Tape and Reel)8) 공정을 맡고 있다.

7) WSS(Wafer Supporting System): TSV 비아 노출을 위해 백 그라인딩 공정이 된 얇은 웨이퍼를 추가 웨이퍼 공정이 가능할 수 있게 핸들링하기 위해 캐리어(실리콘 웨이퍼)를 본딩/디본딩 하는 공정을 의미한다.

8) T&R(Tape and Reel): 패키지 공정을 거친 제품을 검사하고 출하 전 최종적으로 양품을 선별하여 릴(Reel) 형태로 포장(Packaging)하는 공정이다.

WLP YE팀은 수율 파트와 MI(Metrology & Inspection) 파트로 나눠 업무를 수행한다. 수율 파트는 수율 분석을 통해 주요 불량 원인을 파악하고, 해당 공정 부서에서 공정이 개선될 수 있도록 제품 관리를 주도한다. MI 파트는 다양한 불량 계측 난제에 대해 연구하며, 효과적인 품질 인터록(Interlock)을 구축한다.

P&T안전팀은 안전 시스템 구축을 책임지고 있으며, 고위험작업에 있어서 집중적으로 안전을 관리한다. 또 장비 이설 및 신규 장비 셋업(Set-up) 시의 안전 관리도 담당하며, 구성원에게 안전문화를 전파하는 역할을 맡고 있다.

6개의 팀이 각자의 자리에서 맡은 역할에 최선을 다하고 있지만, 아직 채워야 할 부분도 적지 않다. WLP기술담당의 다음 과제는 웨이퍼 처리 기술과 적층 공정을 연구해 신공법을 적용하고, 그에 따른 소재 변화와 장비를 고도화해 최고의 수율과 품질을 유지하는 것. 이러한 과정에서 예측하지 못한 불량이 발생할 수 있어 머신러닝(Machine Learning) 시스템을 구축해 불량 발생을 사전에 대비하고 있으며, 인터록 시스템도 강화하고 있다.

[Q&A] WLP기술담당 실무자에게 듣는 직무 Tip

뉴스룸은 SK하이닉스의 WLP기술담당 실무자들을 만나 업무에 필요한 역량과 자질에 대해서도 들어봤다.

▲TSV FE기술팀 김태우 TL

Q. 현재 어떤 업무를 맡고 있나?

TSV 공정에서 진행되는 박형(Thinning) 공정과 CMP 공정을 맡아, 데이터 분석 및 검증을 통해 공정과 제품의 품질을 개선하는 업무를 하고 있다.

Q. 업무에 필요한 역량은 무엇인가?

데이터 분석 역량이 필요하다. 제품의 품질을 개선하기 위해서는 장비의 로그(Log)와 계측 데이터 등 다양한 데이터를 가공해 결과를 도출해야 하기 때문이다. 이에 패키지 공정 및 반도체 제조 공정 전반에 대한 배경지식뿐 아니라 통계적 지식, 데이터 처리 프로그램 활용 역량 등을 갖추는 것이 중요하다.

Q. 어려운 점은 무엇인가? 또 이를 어떻게 극복했나?

눈에 보이지 않는 미세한 구조를 파악해 불량을 해결해야 한다는 점이 어렵다. 이를 위해 다양한 전자현미경을 활용해 불량 구조를 면밀하게 살펴보고, 다양한 시각에서 불량 메커니즘(Mechanism)에 대한 가설을 세워 실험을 진행하고 있다.

Q. 업무의 매력은 무엇이라고 생각하나?

다양한 이슈에 대응하는 과정에서 새로운 지식을 배울 수 있다는 것이 가장 큰 매력이다. 부족한 부분을 채워나갈 때마다 반도체 전문가로 성장하는 것 같아 뿌듯하다.

Q. 팀의 전반적인 분위기는 어떤가?

WLP기술담당은 자유로운 분위기 속에서 자기개발을 할 수 있는 환경이 갖춰져 있다. P&T담당 구성원은 1년에 한 번 자기성장주간(Self Growth Week, SGW) 프로그램에 참여해 자기개발을 할 수 있는데, 이 시간을 활용해 담당 공정과 관련한 최신 논문을 살펴보고 외국어 공부도 하고 있다.

Q. 이 업무에 필요한 신입사원의 자질은 무엇인가? 미래의 후배들에게 전하고 싶은 메시지가 있다면?

구성원들과 원활하게 소통할 수 있는 능력이 중요하다. 반도체 업무는 혼자서 할 수 있는 일이 아니기 때문이다. 또한 다양한 지식과 경험을 쌓아보는 것을 추천한다. 프로그래밍, 통계, 특허 등 업무와 관련이 없을 것이라고 생각했던 지식들이 실무에 도움이 될 때가 많기 때문이다.

▲TSV ME기술팀 송혜란 TL

Q. 현재 어떤 업무를 맡고 있나?

TSV 공정 중 적층 공정을 담당하고 있다. 생산성, 수율, 품질 향상과 더불어 차세대 제품 양산에 필요한 TSV 양산 기술력을 높이는 업무와 함께 HBM 제품의 양산 대응을 위한 공정 최적화 및 장비 개발도 맡고 있다.

Q. 업무에 필요한 역량은 무엇인가?

TSV ME기술팀은 공정, 장비 엔지니어가 따로 나눠져 있지 않아, 모든 구성원들이 공정과 장비 개선 업무를 병행하고 있다. 이와 더불어 차기 제품 개발에 필요한 양산 기술을 확보하려면 장비도 개발해야 해, 관련 장비에 대한 이해도가 높아야 한다.

Q. 어려운 점은 무엇인가? 또 이를 어떻게 극복했나?

칩 적층 패키지는 한 개의 칩이 불량이면 전체 패키지를 버려야 해, 수율 관리가 매우 어렵다. 특히 수율과 직접적으로 연결되는 업무를 담당하고 있어, 실수에 대한 두려움이 있다. 이를 위해 선배들의 피드백을 최대한 많이 받고 항상 메모한다.

Q. 업무의 매력은 무엇이라고 생각하나?

불량 분석을 통해 공정을 개선하는 작업은 매우 매력적인 업무다. 수율 데이터를 통해 개선 결과를 확인하면 그간의 노력을 모두 보상받는 것 같아 뿌듯하다.

Q. 팀의 전반적인 분위기는 어떤가?

개인의 의견을 자유롭게 이야기하고, 구성원끼리 의견에 대한 피드백을 활발하게 해주는 분위기다. 특히 동료가 업무적으로 어려운 일이 있을 때 서로 도와주려고 하기 때문에 업무 효율도 높다.

Q. 이 업무에 필요한 신입사원의 자질은 무엇인가? 미래의 후배들에게 전하고 싶은 메시지가 있다면?

패키지 공정에 대한 기본 지식도 필요하지만, 자신의 의견을 개진하는 것이 가장 중요하다. 신입사원으로서 업무를 배울 때 생기는 궁금증을 부끄럼 없이 질문하고, 자신이 생각하는 바를 거침없이 스피크업(Speak-up)할 수 있어야 엔지니어로서 성장하는 데 도움이 된다고 생각한다.

▲TSV BE기술팀 진명재 TL

Q. 현재 어떤 업무를 맡고 있나?

TSV 공정 중 T&R 공정을 맡고 있다. 공정 과정에서 나오는 여러 지표를 관리하며, 공정의 장비 가동률부터 수율, 품질 등을 개선하고 있다. 또 HBM 제품의 외관 검사 업무도 수행하고 있다.

Q. 업무에 필요한 역량은 무엇인가?

공정에서 발생하는 데이터에 대한 분석 능력이 중요하다. 여러 가지 데이터를 비교하고 검증해 상관관계를 분석하고 원인과 결과를 도출함으로써 공정을 최적화할 수 있기 때문이다.

Q. 어려운 점은 무엇인가? 또 이를 어떻게 극복했나?

HBM 제품의 외관에 대한 불량 판정을 할 때, 판정 기준을 강하게 적용하면 오검(Under-kill)할 확률은 낮아지지만, 반대로 과검(Over-kill)할 확률이 높아진다. 이 같은 트레이드 오프(Trade Off, 한 가지 목표를 달성하기 위해 다른 목표 달성을 희생해야 하는 관계)를 조정하는 게 가장 어렵다. 이를 최소화하기 위해 딥러닝(Deep Learning) 기술을 접목한 검사 방법에 대해 공부하고 있다.

Q. 업무의 매력은 무엇이라고 생각하나?

동료 엔지니어들과 협업해 이슈를 해결할 때다. 나의 장점이 동료에게 도움이 되고, 그들의 장점을 본받는 과정에서 역량이 향상된다. 또 동료와 함께 세계 최고의 제품을 생산하고 있다는 점에서 자부심을 느끼고 있다.

Q. 팀의 전반적인 분위기는 어떤가?

젊은 분위기와 수평적인 조직 문화를 갖추고 있다. 리더들은 구성원들이 자신의 의견을 펼칠 수 있도록 편안한 분위기를 조성하고 있다. 업무에 지장이 없는 선에서 유연근무제를 적극 활용해 개인 여가 생활을 챙길 수 있도록 장려하고 있다.

Q. 이 업무에 필요한 신입사원의 자질은 무엇인가? 미래의 후배들에게 전하고 싶은 메시지가 있다면?

커뮤니케이션 능력이다. 반도체 공정은 굉장히 복잡하고 다양하기 때문에 동료와 적극적으로 소통하는 것이 중요하다. 여기에 다양한 관점으로 바라보는 시각과 이슈를 끝까지 해결하고자 하는 집념(Tenacity)까지 더해진다면 인정받는 구성원이 될 것이다.

▲CPB기술팀 박준영 TL

Q. 현재 어떤 업무를 맡고 있나?

CPB, RDL 공정에서 품질 향상과 비용 절감 등 공정에 대한 전반적인 업무를 수행하고 있다. 주 업무는 품질 관리다. 불량 자재들의 공통점을 분석하고, 불량에 대한 구조를 분석해 원인을 파악하고 개선하고 있다.

Q. 업무에 필요한 역량은 무엇인가?

새로운 동료와 새로운 업무를 하게 될 때가 많다. 처음 접해 보는 업무를 해낼 수 있을지 걱정하기보다 그 일을 잘 도와줄 수 있는 사람을 찾아 적극적으로 배우는 자세가 필요하다. 또, 배운 내용을 자신의 것으로 만들기 위해 기록하고 정리하는 것도 중요하다.

Q. 어려운 점은 무엇인가? 또 이를 어떻게 극복했나?

반복 업무에 많은 시간을 들여야 할 때가 가장 힘들다. 그래서 업무를 자동화, 효율화하기 위해 사내의 전산 시스템과 데이터 분석 툴을 공부하고 있다.

Q. 업무의 매력은 무엇이라고 생각하나?

업무 자동화를 통해 다른 구성원들이 시간과 노력을 아낄 수 있도록 도와주고, 이로 인해 구성원들에게 고맙다는 이야기를 들을 때 보람을 느낀다. 품질은 충분한 시간과 여유가 주어지면 훨씬 더 높일 수 있기 때문에, 효율적인 업무 환경을 갖추는 것이 그만큼 중요하다.

Q. 팀의 전반적인 분위기는 어떤가?

자유롭지만 업무에 몰두할 수 있는 분위기가 형성돼 있다. 팀에서는 불필요한 문서와 보고를 최소화해, 효율적인 업무 프로세스를 바탕으로 일이 진행된다. 또한 리더가 제시한 방향성에 맞춰 구성원이 자율적으로 과제를 선정해 업무를 수행하고 있다.

Q. 이 업무에 필요한 신입사원의 자질은 무엇인가? 미래의 후배들에게 전하고 싶은 메시지가 있다면?

스스로 열정을 쏟아 성과를 내보는 것이 중요하다. 학창시절 게임에서 1등을 해보려고 갖은 수를 동원해 결국 정상에 올랐던 적이 있다. 그 과정을 돌이켜 보면 신입사원에게 요구하는 성실함, 꼼꼼함, 패기, 도전정신, 커뮤니케이션, 전략, 기획을 모두 경험할 수 있었던 것 같다. 어떤 분야든 노력해본 경험이 훗날 회사 생활을 하는 데 좋은 자양분이 될 것이다.

▲WLP YE팀 윤성현 TL

Q. 현재 어떤 업무를 맡고 있나?

팀에서 MI 파트를 담당하고 있다. 품질 계측을 관리하고 데이터를 기반으로 공정 및 장비 시스템을 최적화하는 업무를 수행하고 있다.

Q. 업무에 필요한 역량은 무엇인가?

계측 및 수율 데이터를 다뤄야 해 데이터 분석 역량이 필수다. 이를 바탕으로 공정 시스템에 적용되는 다양한 모델링 코드를 미리 찾아보고 수정할 수 있어야 하며, 공정이나 장비에 도입할 수 있는지 빠르게 확인할 수 있어야 한다.

Q. 어려운 점은 무엇인가? 또 이를 어떻게 극복했나?

신규 기술을 도입할 때, 품질과 생산성을 동시에 향상시키는 게 어렵다. 이를 해결하기 위해 난제를 취합하고, 팀 구성원과 협력해 인공지능(Artificial Intelligence, AI), 디지털 트랜스포메이션 (Digital Transformation, DT) 등의 기술을 기반으로 해결 방법을 찾고 있다.

Q. 업무의 매력은 무엇이라고 생각하나?

불량 난제를 극복하기 위해 개발한 계측 솔루션, 머신러닝 코딩 결과가 목표치에 부합했을 때 보람을 느낀다. 직접 만든 코드나 솔루션을 적용해보고 결과를 확인할 수 있다는 것이 이 업무의 매력이다.

Q. 팀의 전반적인 분위기는 어떤가?

팀에서는 구성원 역량 강화를 위한 교육을 제공하고 있다. 인공지능, 디지털 트렌스포메이션 기술을 활용할 수 있는 인재를 양성하기 위해 데이터 레벨 교육과 산학 프로그램을 이수하도록 지원한다.

Q. 이 업무에 필요한 신입사원의 자질은 무엇인가? 미래의 후배들에게 전하고 싶은 메시지가 있다면?

패키지 공정에 참여할 때는 마지막 품질 방어선을 책임진다는 마음으로 주인의식을 갖고 일하는 것이 중요하다. 이러한 태도를 갖추고 적극적으로 배우고자 한다면, 회사 생활을 하는 데 큰 도움이 될 것이다.