지난 시간에는 반도체 포토의 5가지 공정 중 접착제(HMDS)를 바르고 감광제(Photo Resist, PR)를 도포하는 단계까지 살펴보았습니다. ▲ <포토(Photo) 공정 上편 – 감광액(PR) 도포하기> 편 참조 오늘은 그다음 공정에 대해 알아볼 차례인데요. 감광제로 코팅을 완료한 후에는 일정한 파장을 이용한 노광을 진행합니다. 반도체 전 공정 중 포토의 공정시간(TAT)이 가장 오래 걸리는데, 이는 노광이 전체 공정의 약 절반 정도의 시간을 차지하기 때문이지요. 그리고 감광막 위에 패턴이 완성되면 감광되거나 혹은 감광되지 않은 부분을 제거하는 현상 공정을 진행합니다. 사진을 인화할 때 암실에서 현상이 완료되면 눈으로 필름을 검사하듯, 웨이퍼의 현상 공정을 완료하면 검사 장비로 자동 검사를 진행해 문제가 된 부분을 찾아냅니다.

포토공정(下) 1. 노광(Exposure)

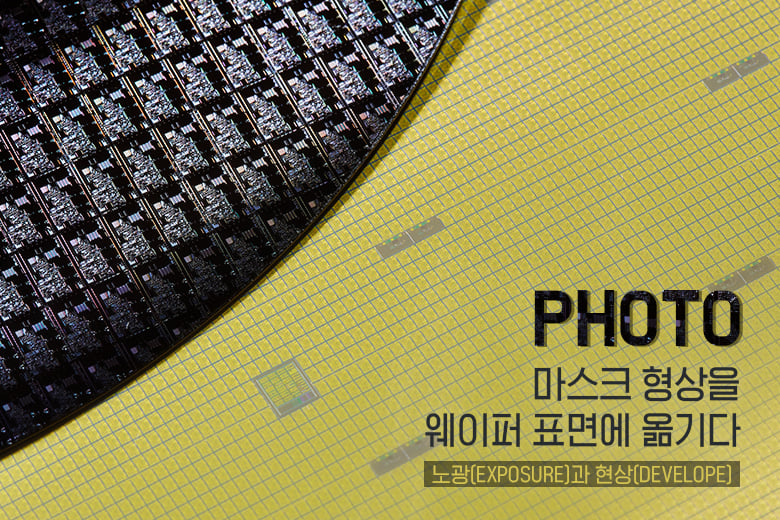

<그림1> 마스크의 형상이 웨이퍼 표면으로 축소이동

반도체 포토공정은 사진을 찍는 과정과 매우 흡사합니다. 웨이퍼 위에 PR 코팅이 완료되면 노광을 진행합니다. 노광이란 감광액을 바른 웨이퍼를 빛에 노출시킨다는 뜻입니다. 빛에 노출시킨다는 의미는 빛이 패턴화 마스크를 통과해 웨이퍼 표면에 투영된 영역(노광부)과 투영되지 않은 그림자 영역(비노광부)을 명확하게 구분해낸다는 것입니다. 이때 사용하는 빛은 일정한 광원의 파장을 이용하는데, 얼마나 짧은 파장(파의 길이 : 현재 KrF/ArF에서 EUV로 옮겨가는 중임)을 적용할 수 있느냐에 의하여 칩 내의 트랜지스터 집적도(ex. 256Gb, 512Gb 등)가 결정됩니다. 웨이퍼 당 생산할 칩수가 결정이 되므로 노광은 반도체 전 공정 중 핵심이라 할 수 있습니다. ▲ <빛과 돌로 만드는 반도체, 포토-리소그래피> 편 참조

포토공정(下) 2. 정렬(Alignment)

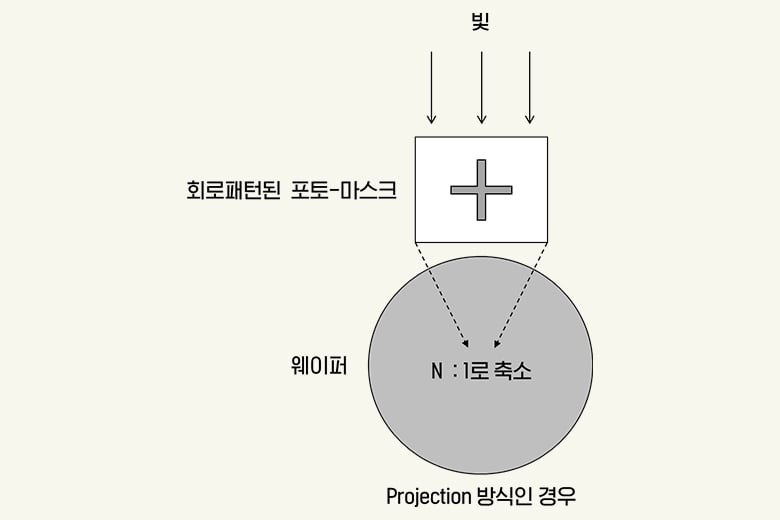

<그림2> 정렬(Alignment)된 이미지의 예

광원을 출발한 빛은 사방으로 퍼지므로(직진) 렌즈로 빛을 모아줄 필요가 있습니다. 그런 후 빛은 마스크(레티클)의 미세회로 패턴을 통과하면서 회절 현상에 의해 다시 퍼지게 되는데요. 이때 빛을 다시 렌즈로 모아준 후, 정밀하게 초점을 맞추어 웨이퍼 위 박막 표면에 이미지를 내려놓습니다. 결국 마스크의 미세형상이 웨이퍼 표면에 옮겨지게 되는데, 이때 중요한 점은 위에 있는 광원, 마스크, 렌즈 그리고 맨 아래에 있는 웨이퍼의 위치가 아래위로 정확히 일치해야 하는 것입니다(정렬). 마스크 정렬은 마스크의 회로 패턴의 위치가 웨이퍼 표면의 회로 패턴과 정확히 일치되도록 장치의 기계적 설정을 조정해주는 것입니다.

노광 방식

#1. 접촉

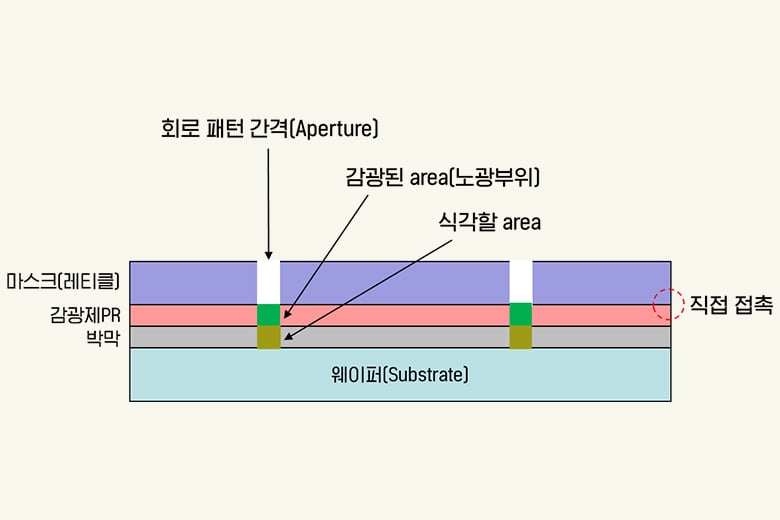

<그림3> 접촉방식 노광

노광의 가장 쉬운 투영방법은 마스크를 웨이퍼 위에 직접 올려놓고 회로 패턴을 1 : 1 크기(마스크 대 웨이퍼 표면)로 형성시키는 것입니다. 반도체 개발을 시작하던 1960년대에 최초로 이용한 방식으로, 마스크의 형상이 곧바로 웨이퍼로 투영되어 고난도 기술이 필요 없는 노광 기술입니다. 노광 장비 중에서도 접촉방식 노광 장비가 가장 저렴하지요. 이 기술은 웨이퍼와 마스크가 직접 접촉하다 보니 초점을 맞출 필요가 없지만 파티클(먼지)이 웨이퍼 상에 많아지고 감광막의 변형, 마스크의 마모가 쉽게 발생된다는 단점이 있었죠. 따라서 접촉방식이 아닌 다른 진보된 방법이 모색되었습니다.

#2. 근접투영(Proximity)

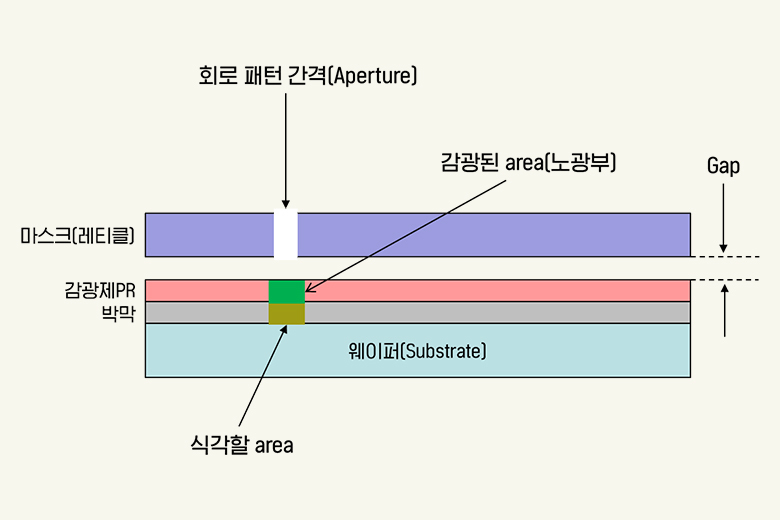

<그림4> 근접투영방식 노광

접촉방식의 단점을 극복하기 위한 차세대 기술로 감광막과 마스크 사이를 띄우는 근접투영 방식이 개발되었습니다. 집적도가 낮은 시기인 1970년 전후에 적용되었던 방식이지요. 그런데 빛이 마스크를 통과한 직후 빛의 회절 현상이 발생해 감광막 위에 맺히는 마스크 형상의 초점이 맞지 않아, 마스크와 웨이퍼 사이의 간격(Gap)이 벌어질수록 더욱 흐릿한 이미지가 맺히게 되었습니다. 감광막을 현상할 때 패턴이 명확하게 형성되지 않는다는 것은 심각한 단점이었지요. 근접방식도 거의 1 : 1 크기로 마스크의 이미지가 투영되고 오염이나 감광막 손상이 없어지는 장점이 있지만, 노광에서 가장 중요한 형상(회로 패턴)이 표면에 정확하게 맺히지 않고 이미지도 Gap에 비례하여 커지게 되어 다른 방식이 필요했습니다.

#3. 투영전사(Projection)

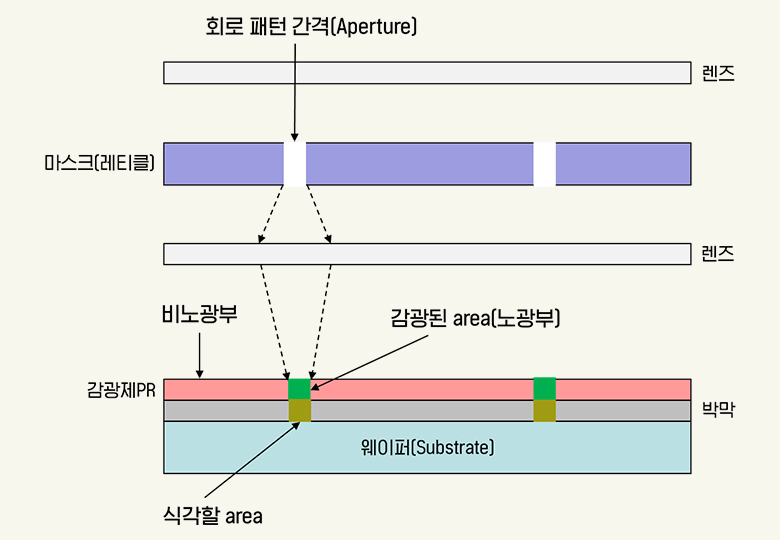

<그림5> 투영전사방식 노광

투영전사(轉寫)방식은 마스크의 형상이 4분의 1 혹은 10분의 1의 크기로 작아지면서 웨이퍼 표면에 명확히 안착하도록 마스크와 웨이퍼 사이의 간격을 충분히 확보한 후 렌즈를 사용해 초점을 맞추는 방식입니다. 이것은 간격이 커질수록 빛의 회절현상과 초점 불안정 문제가 근접방식보다 더욱 심해지기 때문에 마스크를 통과한 빛을 볼록렌즈로 다시 모아야 합니다. 따라서 노광에서는 렌즈의 역할이 가장 중요합니다. 렌즈의 성능 중에서도 특히 해상도와 초점-심도라는 초점을 맞추는 물리적 기능이 핵심이 됩니다. 대표적인 노광장비로는 스테퍼(Stepper: 발자국 찍는 형태)와 스캐너(Scanner: Slit을 통과하는 빛을 레이저광으로 쏘는 듯한 형태) 타입이 있는데, 150nm 테크놀로지 이하에서는 전부 스캐너를 사용합니다.

#4. 습식노광(Immersion)

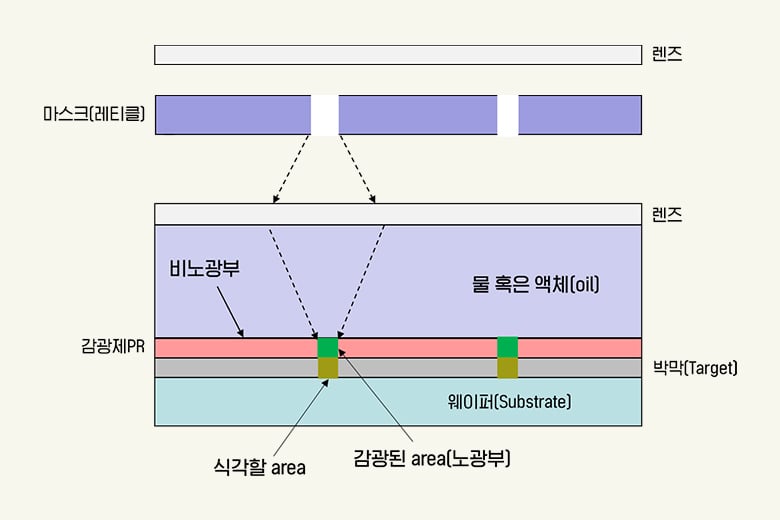

<그림6> 이머젼 습식방식

노광에서 일반적으로는 렌즈와 웨이퍼 사이에는 공기가 존재하는데, 이를 이용한 것을 Dry 타입이라고 할 수 있습니다. 반면 공기 대신 물, 혹은 빛의 굴절률을 높일 수 있는 다른 액체를 채워 노광하는 것을 Wet 타입이라 합니다. 굴절률이 높아지면 해상도를 향상시킬 수 있는데요(NA라는 광학상수가 증가하게 되어 해상도 값이 떨어져 좀 더 선명한 이미지, 즉 단위 그림자가 작은 형상으로 모아집니다). 물을 이용하면 공기 보다 빛의 굴절률이 40% 이상 향상되어 해상도가 크게 개선됩니다.

해상도(Resolution)와 초점-심도(Depth of Focus,DoF)

<그림7> 노광능력(해상도와 초점-심도)

해상도는 빛을 분해하는 정도 혹은 능력(분해능), 즉 인접해 있는 점이나 선을 각각 개별적으로 따로따로 구분해 낼 수 있는 능력으로써 마스크의 미세패턴 이미지를 웨이퍼 표면에 얼마나 작은 크기(이미지)로 옮겨올 수 있는지를 가늠하는 척도입니다. 따라서 해상도 값이 작아야 유리한 것이지요. 마스크를 통과한 빛의 그림자를 작게 맺히게 하려면 렌즈의 굴절률이 커야 하고, 광원에서 나오는 빛의 파장이 작아야 합니다. 렌즈의 직경은 클수록, 초점거리(마스크와 웨이퍼 사이)는 작을수록 좋습니다.

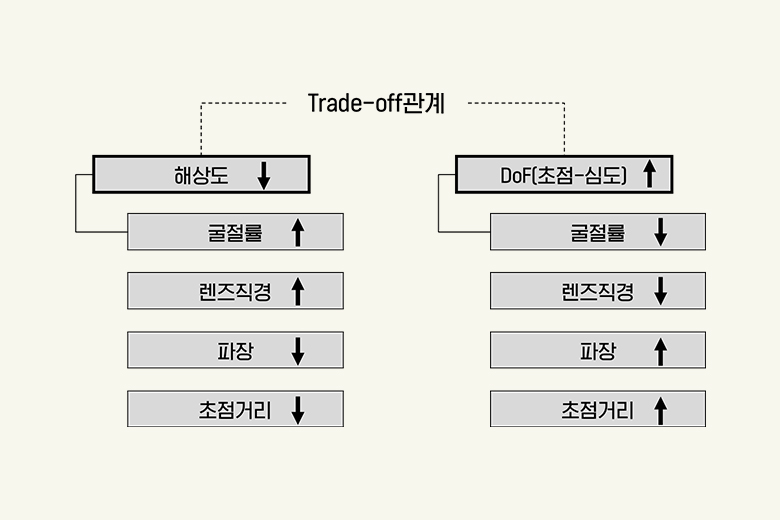

그러나 마스크와, 렌즈, 웨이퍼를 노광 장비에 설치하거나 공정을 진행할 때 렌즈와 웨이퍼 사이의 물리적인 거리에 오차가 발생하게 됩니다. 따라서 초점이 잘 맺히게 하는 영역, 즉 아래위로 초점이 어느 정도 일정한 유효거리(DoF)가 길어야 유리합니다. 그러기 위해서는 DoF는 길어져야 하는 반면 해상도 값은 낮아야 하는데요. 이 둘은 모든 물리적/화학적 변수에서 서로 충돌하는 문제가 발생하므로(해상도와 DoF는 서로 Trade-off 관계) 서로 타협해 적정값을 찾아내야 합니다.

반도체 공정에서는 이같이 Try&Error 과정을 거쳐 적정값을 찾아내야 하는 경우가 대다수입니다. 공정변수를 설정(baseline set-up 및 mass 진행시)하는 실험적 작업들이 모여 공정능력이 되며, 이 분야는 현재 우리나라가 강세입니다. 수없이 많은 미세조정이 필요한 각 단계를 진행하는 데 있어 일본은 결정과정이 복잡하고 오랜 시간이 소요되는 경향이 있습니다. 미국과 유럽은 치밀성이 떨어지고요. 그러나 미국, 일본, 유럽의 기술력은 결코 뒤쳐지지 않습니다.

이외에도 웨이퍼의 두께는 물론, 박막의 두께 및 감광물질의 빛에 대한 민감도, 현상시에 사용하는 화학물질 등 각종 물리적/화학적 인자와 오차들이 해상도와 DoF에 직간접적으로 영향을 끼칩니다. 이를 공정계수라 하는데, 해상도(K1)와 DoF(K2)에 끼치는 정도 및 인자들이 각각 다르답니다.

포토공정(下) 3. 노광 후 굽기(Post Exposure Bake, PEB)

노광이 완료된 후에는 웨이퍼를 노광기에서 트랙 장비로 옮겨 베이크(Post Exposure Bake, PEB)를 한 번 더 진행합니다. PEB의 목적은 감광액 속에 있는 PAC를 활성화시켜 감광액의 표면을 평탄화 시키고 정재파(Standing wave)를 줄이기 위함입니다. 정재파란 노광 시 빛의 간섭(증폭과 감쇄)에 의해 감광 계면에 결이 발생한 것을 의미합니다. PEB를 실시하지 않고 현상을 진행하면, 감광막 내의 경계 단면에 발생한 굴곡이 제거되지 못합니다.

그렇게 되면 하단의 Layer(박막 혹은 산화막)를 식각할 때 정확한 위치에서 이루어지지 않고, CD의 균일도를 떨어뜨리게 됩니다. 낮은 집적도에서는 문제 되지 않지만, 요즘 대세인 1xnm인 회로 선폭에서는 정재파의 영향으로 치명적인 신뢰성 이슈가 될 수 있습니다.

포토공정(下) 4. 현상(Development)

현상은 트랙이라고 불리는 장비에서 감광막의 일정 부분(노광부 혹은 비노광부)을 제거하는 과정입니다. 현상되지 않고 남아있는 감광막(양성 PR 시 비노광부)은 식각 시에 식각액과 반응하지 않아서 하단부의 Layer 박막들을 식각으로부터 보호하지요. 현상액을 웨이퍼 위에 분사(혹은 Dipping)하고 현상액이 골고루 퍼지도록 웨이퍼를 회전시킨 후에 어느 정도 화학적 반응시간이 경과하면 감광막이 제거됩니다(반도체 공정은 spin과 bake를 자주 진행합니다). 현상된 찌꺼기는 회전세척을 하여 린스해주고, 웨이퍼를 한 번 더 bake합니다. 이 bake는 린스시의 탈이온수 DI Water를 말리고 동시에 감광막의 고분자구조를 굳건히 하는 역할을 합니다. 이를 통해 감광막 표면의 결속력을 높여서(고형화) 식각 시에 감광막이 제거되지 않도록 합니다. 이때 온도는 soft bake보다 높아서 hard bake라 하지요.

포토 공정에서는 마지막으로 식각을 하기 전에 회로 패턴을 검사합니다. 이때 불량 패턴이 발견되면 감광막을 제거하는 Rework를 진행하지요. 반도체 전 공정 중에서 Rework이 가능한 공정은 포토공정이 유일합니다.

포토공정 정리

지금까지 배워본 포토 공정을 종합적으로 정리해보도록 할까요? 먼저 웨이퍼 표면과 감광제(PR)이 잘 접촉되도록 접착제(HMDS)를 도포한 후, Cooling 방식으로 건조합니다. 그 후 PR을 바른 뒤 약한 온도에서 베이크를 실시합니다. 웨이퍼가 노광할 준비가 완료되면, 레티클상의 회로 패턴을 투영 방식으로 감광제 표면에 전사시킵니다. 반도체 공정 중에 제일 중요한 공정이지요. 그다음 2~3가지 이유로 베이크를 실시한 후 현상을 진행합니다. 현상 후에는 PR를 고형화시켜 식각에 대비시킵니다. 포토에서는 베이크를 3번 실시하는데, 베이크를 진행한 후에는 항상 웨이퍼를 일정 시간 동안 식혀서(Cooling) 늘어났던 웨이퍼의 크기를 원상태로 되돌려 놓습니다. 마지막으로 식각 시 하부층의 보호막(마스킹) 역할을 했던 PR은 식각 공정 후에 제거합니다(Ashing공정).

포토공정은 파장이 짧아지고 방식이 다변화하는 방향으로 발전돼 왔습니다. 파장이 작아지는 방향으로는 G-Line, I-Line을 거쳐 KrF, ArF로 만든 파장이 현재 가장 많이 사용되고 있으며, 조금씩 EUV를 도입하는 단계입니다. 방식으로는 투영방식(상기소개)에 따라 혹은 Mask의 유무에 따라 나뉘기도 합니다. 상기에 소개된 포토 방식은 마스크를 이용한 방식이었습니다만, 향후에는 마스크가 필요 없는 DSA 혹은 레이저를 사용하는 방식도 점차 적용될 예정입니다.

※ 본 칼럼은 반도체/ICT에 관한 인사이트를 제공하는 외부 전문가 칼럼으로, SK하이닉스의 공식 입장과는 다를 수 있습니다.