▲ 상공에서 내려다 본 M16 전경.

2018년 첫 삽을 뜬 SK하이닉스의 신규 반도체 팹(FAB) ‘M16’이 준공돼, 본격 가동을 시작한다. 높이 105m의 웅장한 규모를 자랑하는 M16은 메모리 칩 생산뿐만 아니라 웨이퍼 테스트(Wafer Test), 패키지(Package), 연구개발(R&D) 등 다목적 용도의 ‘멀티 팹(Multi FAB)’으로 구축됐다. 특히 EUV(극자외선) 노광기 전용 클린룸이 조성돼, SK하이닉스가 미세공정의 한계를 뛰어넘고 반도체 산업에서 경쟁 우위를 가져오는 데 기여할 것으로 기대된다.

뉴스룸은 M16 건설 프로젝트에 참여한 △오성민 TL(건설건축팀) △임민혁 TL(건설설비팀) △이영호 TL(건설전기UT팀) △이중규 TL(청주배관기술팀/설비Infra안전지원팀)을 직접 만나, 2년간의 건설 과정과 소회, 향후 팹 운영 계획에 대해 자세히 들어봤다.

※ 인터뷰 및 사진 촬영은 COVID-19 방역 수칙을 준수해 진행했습니다.

“Fast Follower에서 First Mover로”…SK하이닉스의 핵심 성장 동력 ‘M16’

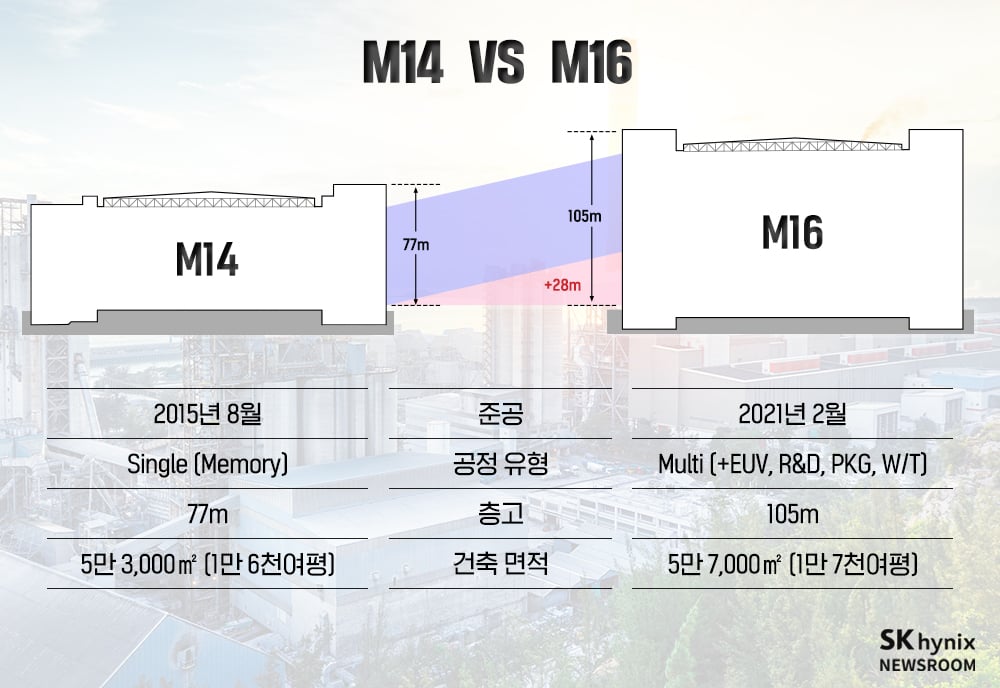

이천캠퍼스 정중앙에 세워진 M16 팹은 2015년 준공한 M14(이천), 2018년 준공한 M15(청주)에 이어 세 번째로 완성된 SK하이닉스의 신규 생산라인이다. 이천캠퍼스 내 5만 7,000㎡(1만 7천여평) 부지에 세워진 건물로, 팹 건설과 클린룸 구축에 3조 5,000억 원이 투입됐고, 공사에는 연인원 334만명이 투입됐다.

M16의 가장 큰 특징은 바로 초고층의 다목적 ‘멀티 팹(Multi FAB)’이라는 것. 본격적으로 운영이 시작되면 메모리 칩 생산은 물론, 웨이퍼 테스트와 패키지 공정, 신제품 연구개발(R&D) 등 다양한 업무를 동시에 수행할 예정이다. 다양한 시설이 들어서는 만큼, 건물 높이는 M14에 비해 28m나 높아졌다.

처음으로 EUV(Extreme Ultra Violet Exposure, 극자외선) 노광장비 전용 클린룸을 도입한 것도 특징적이다. EUV(극자외선)는 기존 포토 공정(웨이퍼에 반도체 회로를 새기는 작업)에 사용되던 ArF(불화아르곤)보다 빛 파장의 길이가 10분의 1 미만 수준으로 짧아, 반도체 미세화 공정의 한계를 극복할 열쇠로 꼽힌다. 그동안 EUV 노광기는 대당 2,000억 원 수준의 고가 장비로 시스템 반도체 일부 제품군에만 제한적으로 사용돼 왔다. 하지만 고성능, 고집적 DRAM 제품에 대한 수요가 높아짐에 따라, 향후 M16에서 생산되는 차세대 D램 제품에도 EUV 기술이 적극 적용될 예정이다.

서울대 경제연구소의 분석에 따르면, M16이 본격적으로 가동될 경우 2026년까지 △80조 2,000억 원(생산유발) △26조 2,000억 원(부가가치) △34만 8,000여 명(고용창출) 등의 사회·경제적 가치가 창출될 것으로 예상된다.

SK하이닉스 내부적으로도 기대가 크다. 이석희 CEO는 올해 신년사를 통해 “D램에 있어서 더 이상 ‘빠른 추격자(Fast Follower)’가 아닌 ‘선도자(First Mover)’로서 시장을 주도해 나가겠다”는 포부를 밝히며, 그 핵심 동력으로 M16을 꼽은 바 있다.

모든 작업이 ‘도전의 연속’…다사다난했던 M16 건설 비하인드 스토리

M16은 반도체 역사상 최초로 시도된 초고층 멀티 팹(Multi FAB)인 만큼, 설계, 시공 과정에서 무수한 난관을 헤쳐왔다. 첫 삽을 뜨던 순간부터 준공까지 M16 프로젝트 2년간의 대장정을 함께한 오성민 TL, 임민혁 TL, 이영호 TL, 이중규 TL을 만나, 팹 건설 과정에서 겪은 어려움과 극복 과정에 대해 자세히 들어봤다.

▲ 건설건축팀 오성민 TL

반도체 팹은 본 설계와 시공이 동시에 진행되는 ‘패스트 트랙(Fast Track)’ 공법을 사용한다. 업계의 시장 변화 속도가 빨라, 수시로 변경되는 반도체 제조 부분의 Lay-Out & UT(Utility) Matrix 내용을 팹 구성에 반영할 수 있어야 하기 때문. 따라서 본 설계에 들어가기 전 건물의 뼈대 역할을 하는 골조(Framework)를 디자인하고 시공하는 일이 매우 중요하다.

이에 SK하이닉스는 지난 2018년 청주 M15 팹 마무리 공사 당시, 건설사 및 협력사와 별도의 골조 TF를 구성해 M16의 초안 설계 작업을 미리 진행했다. M14와 M15 건설 과정에서 생긴 문제점들을 바탕으로 이를 개선할 수 있는 ‘코어형 PC(Precast Concrete) 계단실 골조의 시공방법’을 개발한 것. 2019년 6월 특허출원을 완료한 해당 공법은 실제 M16 건설에 적용돼 건물의 내구성을 높였고, 전체 공사 기간을 효율화할 수 있었다.

M16의 골조 공사와 건축 외장 마감 공사 업무를 담당한 오성민 TL은 “이전 프로젝트 진행 단계에서부터 그 다음 팹에 대한 골조 TF를 미리 구축해 대비했기 때문에 전체 건설 과정을 효율화할 수 있었다”며 “앞으로도 신규 팹 적용 공법에 대한 연구 과제를 선제적으로 추진해 건축 기술경쟁력을 확보해 갈 예정”이라고 말했다.

▲ 건설설비팀 임민혁 TL

△배관 △환기구(Duct) △전기 배선(Cable Tray) 등 많은 양의 설비를 적재적소에 설치하는 것도 중요한 과제였다. 제조, 테스트, 연구개발(R&D) 등 각 업무 공간마다 필요한 Utility에 대한 크기 및 자재가 상이하기 때문에, 하나의 팹에 동시다발적으로 시공하는 과정에서 동선이 꼬이거나 불필요한 공간 낭비 등의 불합리가 발생할 수 있기 때문.

M16 건설 TF는 이러한 문제를 해결하기 위해 설계 과정에 기존의 2D 방식이 아닌 3D 방식의 모델링 프로세스 BIM(Building Information Modeling)을 도입했다. 3D 모델링에 기반한 사전 시뮬레이션을 통해 각 층별 간섭 요소는 물론 층과 층 사이의 복잡한 간섭 요소까지 예측할 수 있게 됐다.

기계설비 공사 전반에 대한 품질관리 업무를 담당한 임민혁 TL은 “BIM은 평면도를 기반으로 하는 기존의 2D 방식 모델링 프로그램의 한계를 보완한 진일보한 기술”이라하며 “시공 과정에서 발생할 수 있는 여러 장애 요소를 사전에 제거함으로써 재작업(rework) 등으로 낭비되는 시간과 비용을 절감할 수 있었다”고 설명했다.

▲ 건설전기UT팀 이영호 TL

전기설비의 경우 층마다 존재하는 클린룸에 전원을 공급하는 전기실을 최적의 요건으로 배치하는 데 가장 주안점을 뒀다. 생산라인에서 전기실이 멀어질수록 전압강하 등으로 장비에 영향을 줄 수 있기 때문. 또한, 팹 가동 이후에도 이러한 전력 인프라의 유지보수가 원활히 이뤄질 수 있도록 건물 구조를 설계하는 데 집중했다.

이와 더불어 각 생산 장비에 최적의 전력계통을 구축하는 작업도 중요했다. 공정 유형에 따라 장비 가동에 필요한 설비 유형이 다양해, 전력 공사를 잘못할 경우 장비와 장비 사이 전압 간섭이 발생할 수 있기 때문이었다.

이 문제들을 해결하는 과정에서도 BIM의 역할이 컸다. 이영호 TL은 “3D 모델링을 통해 클린룸과 전기실 사이의 적정 거리 및 위치는 물론, 클린룸 내 각 장비에 연결되는 케이블 배치까지 모두 최적의 조건으로 설정할 수 있었다”고 강조했다.

▲ 청주배관기술팀/설비Infra안전지원팀 이중규 TL

안전에 대한 이야기도 빼놓을 수 없다. 전체 높이만 100m가 넘는 M16은 협소한 이천캠퍼스의 공간적인 제약으로 공사 현장과 캠퍼스를 오가는 구성원들의 동선이 맞붙어 있어 안전관리에 더욱 만전을 기해야 했다.

이에 SK하이닉스는 팹 시공 단계에서 근원적 안전설계(Fail Safe)1)와 Fool Proof2)가 현장에서 잘 작동하고 있는지를 점검했고, 시공사의 안전 관리 프로세스가 실질적이고 활용성 있게 작동되는지를 확인했다. 또한, 시공사와 함께 건설 현장의 안전보건 기준과 매뉴얼을 지속해서 검토하며 근로자 안전을 최우선으로 확보하고자 노력했다.

1) Fail Safe: 고장이 발생한 경우라도 피해가 확대되지 않고 단순 고장으로 마무리되도록 하거나, 항상 안전을 유지할 수 있도록 하는 설계 방법.

2) Fool Proof: 운전원이 조작 실수를 하더라도 피해를 주지 않도록 하는 설계 방법.

코로나 19 전파 위험을 차단하는 대응 체계도 마련했다. 지난해 1월 국내 확진자가 처음 발생하자마자 비상대책위원회 TF를 구성해, 감염 유형에 따른 비상 대응 시나리오와 응급 시스템을 수립했다. 엄격한 관리 매뉴얼에 따라 현장에 투입되는 모든 근로자의 체온과 동선, 건강 상태를 일 단위로 체크했고, 의심 증상 구성원 발생 시 선제 격리와 현장 방역을 발 빠르게 시행했다.

안전지원 업무를 담당한 이중규 TL은 “엄격한 관리 절차로 인해 크고 작은 불편함이 있었지만, 근로자들이 적극적으로 협조해줘 달성할 수 있었던 성과”라며, 감사한 마음을 전했다.

이런 노력 끝에 M16 건설 과정은 순조롭게 진행됐고, 2월 1일 SK하이닉스의 새로운 미래를 열어갈 M16이 드디어 준공됐다.

본격적인 팹 가동을 시작한 지금, 건설 주역들의 소감은 어떨까? 네 명의 담당자 모두 함께 땀 흘린 협력사 구성원들에게 공을 돌렸다. 또한, 오랜 시간 지속된 공사로 인한 소음 등 여러 불편 사항에도 불구하고 묵묵히 응원해준 동료 구성원에게도 고마운 마음을 전했다.

“지난 2년간 수많은 난관이 있었지만, 집념과 열정으로 M16 프로젝트의 성공을 위해 최선을 다해준 모든 유관부서 및 협력사 구성원들에게 진심으로 감사의 마음을 전합니다. 이와 더불어, 앞으로 남아있는 마무리 공사도 안전 수칙을 준수하고 적극적인 VOC 수렴을 통해 구성원들의 불편 사항을 최소화하고자 노력하겠습니다”

한눈에 담아보는 M16 변천사…‘2년간의 대장정, 한 장에 담았다’

수많은 사람들의 열정과 땀방울로 완성된 SK하이닉스의 M16 팹. 지난 2년 동안의 구체적인 변화 과정이 궁금하다면, 항공 뷰로 촬영한 아래 슬라이드 사진을 통해 만나볼 수 있다.