비메모리 반도체 산업은 IT 제품들의 교체 주기 단축, 연구개발(R&D)의 효율성, 제조 설비 비용 급증 등으로 인해, 설계 전문 업체인 팹리스(Fabless)와 제조 전문 업체인 파운드리(Foundry)로 나뉘어 성장해왔다. 이 중 파운드리는 전공정 장비를 포함한 생산 설비를 갖추고 있지만, 자체 제품 없이 설계 전문 업체들의 제품을 위탁 받아 생산해주는 비즈니스 모델을 말한다.

1987년 대만의 TSMC가 설립된 후 ‘첨단 공정 도입을 통한 고객 통합 유치’라는 성공적인 비즈니스 모델이 완성됐다. 이어서 규모의 경제를 통해 단위당 제조 비용이 절감되면서 수익성이 더욱 개선돼 추가 투자 여력이 발생하는 선순환 구조가 확립됐다. 2006년부터는 단순한 제조 서비스를 제공하는 것뿐만 아니라 팹리스 고객들의 설계 대행을 일부 맡기도 하면서 업무 표준화를 통한 수율 개선이 이뤄졌다. 최근에는 풍부한 설계 자산(IP) 지원과 후공정 서비스를 포함한 원스톱 솔루션 제공을 통해 고객들의 개발, 제조, 납기 기간을 대폭 단축시켰다.

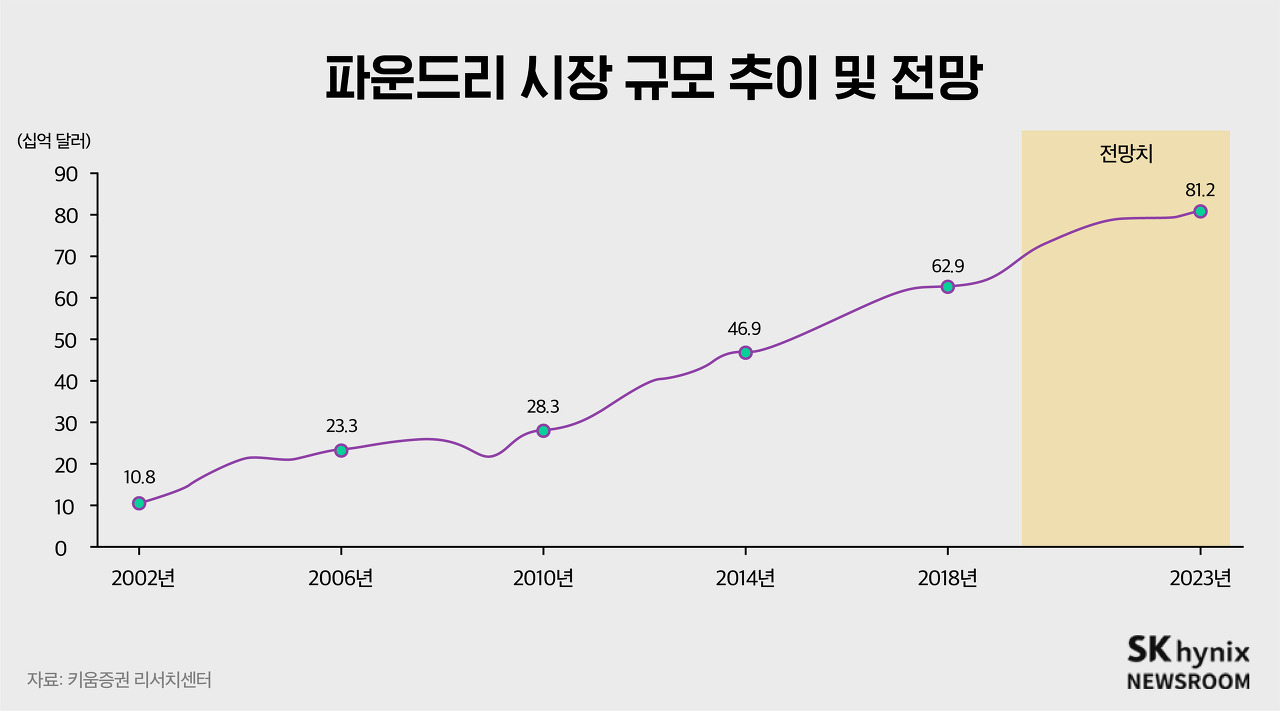

파운드리 시장, 안정적인 성장세 유지… 진입장벽은 점점 높아져

파운드리 산업의 시장 규모는 2002년 108억 달러에서 2010년 283억 달러로 성장한 후 2018년 629억 달러까지 급증했다. 2023년에는 812억 달러까지 성장할 것으로 전망된다. 제품 가격 변화에 따른 시장 규모의 변동성이 존재하는 메모리 반도체와 달리 매우 안정적인 성장세를 지속하고 있는 것이다. 시장 규모 측면에서 같은 비메모리 반도체 시장인 CPU나 GPU, 통신 칩 시장 규모를 이미 크게 추월했다.

파운드리 산업이 메모리 산업과 달리 꾸준한 성장을 이어오고 있는 건 서비스 가격이 계속 상승하고 있기 때문. 수요와 공급에 따라 정해지는 메모리 반도체의 가격과 달리 파운드리의 경우 고객들이 서비스 가격에 전공정 장비 투자 금액을 일부 반영해 주고 있어, 그만큼 수익성을 확보할 수 있다.

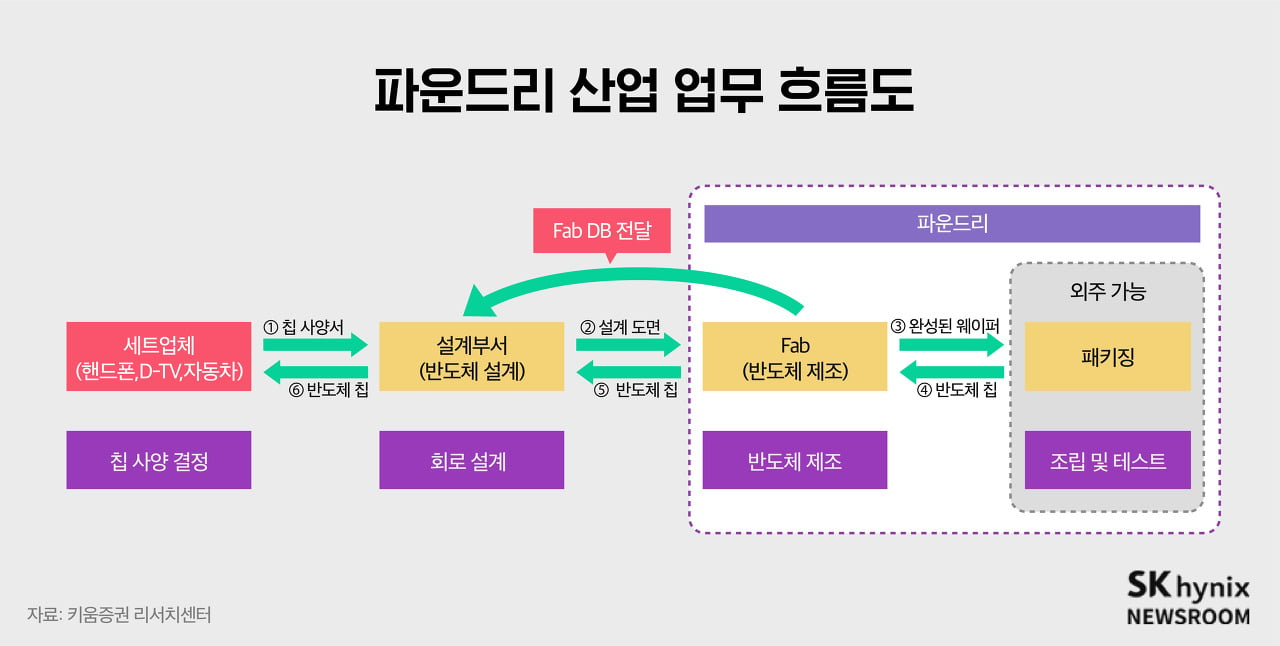

최근 파운드리 산업에서 첨단 공정 도입과 풍부한 데이터 베이스(DB) 지원의 중요성이 더욱 커지고 있다. 고객사인 팹리스 업체가 파운드리 업체로부터 IP Blocks*, Cell Libarary* 등 팹(Fab)의 DB를 받아 제품 설계를 진행한 후 다시 파운드리 업체에 제조를 위탁하는 프로세스로 이뤄져, 제공되는 DB가 풍부할수록 설계 기간과 비용을 줄일 수 있기 때문.

* IP Blocks: 특정 동작을 수행하는 하나의 회로

* Cell Libarary: 회로 설계를 지원하는 Cell의 묶음

또한, 최근에는 후공정 서비스의 중요성도 커지고 있다. 이제 파운드리 업체도 후공정에 일부 관여해 고객사의 제품 성능 개선에 도움을 줄 수 있어야만 경쟁력을 유지할 수 있다.

또한, 파운드리 시장은 규모의 경제를 달성하지 못할 경우, 투자 금액을 크게 뛰어넘는 수익성을 얻기 어렵다. 2020년 2분기 기준 파운드리 업체 중 규모의 경제를 달성한 TSMC의 경우 영업이익률이 42%로 높은 수준을 유지하고 있는 반면, 중저가에 집중하고 있는 UMC와 SMIC는 각각 13%와 7%의 영업이익률을 기록하는 데 그친 것에서 이를 확인할 수 있다.

따라서 후발 업체가 파운드리 시장점유율을 높이려면 일정 이상의 규모를 갖춰야만 해 엄청난 투자를 선행해야만 한다.

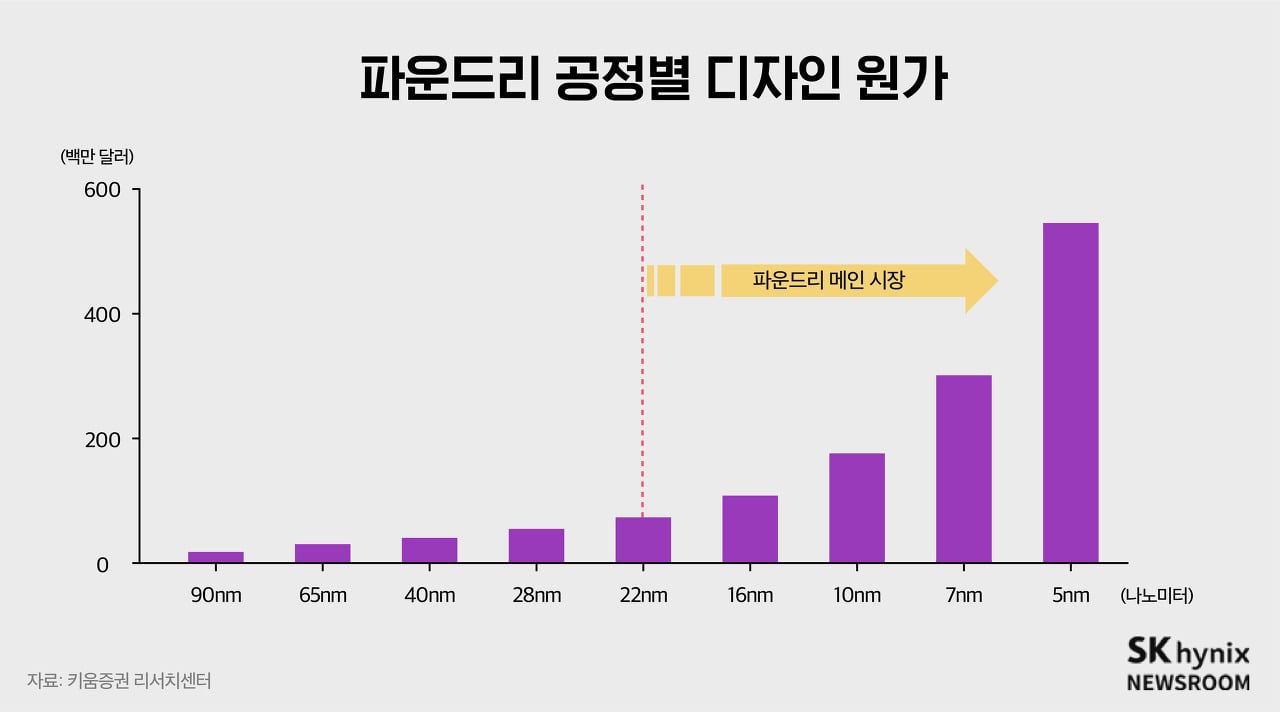

고객 가격 부담 절감이 핵심 과제… 후발주자에게는 차별화된 가격전략 필수

고객들의 디자인 원가와 파운드리 서비스 이용 가격을 절감하는 것 역시 파운드리 업체들의 핵심 과제 중 하나다. 최근 파운드리 산업에서 고객이 부담해야 할 디자인 원가(Design Cost)가 급증하고 있기 때문.

공정이 복잡해지고 IP 사용량이 증가하면서 65nm(나노미터) 공정에서 2,900만 달러에 불과했던 디자인 원가가 10nm에서는 1억 7,000만 달러로 증가했다. 향후 적용될 5nm 공정에서는 무려 5억 4,000만 달러로 급증할 것으로 예상된다. 디자인당 사용되는 IP Block의 수 역시 65nm 공정에서는 40개에 불과했지만, 7nm 공정에는 평균 204개, 향후 5nm 공정에서는 276개까지 증가할 것으로 전망된다.

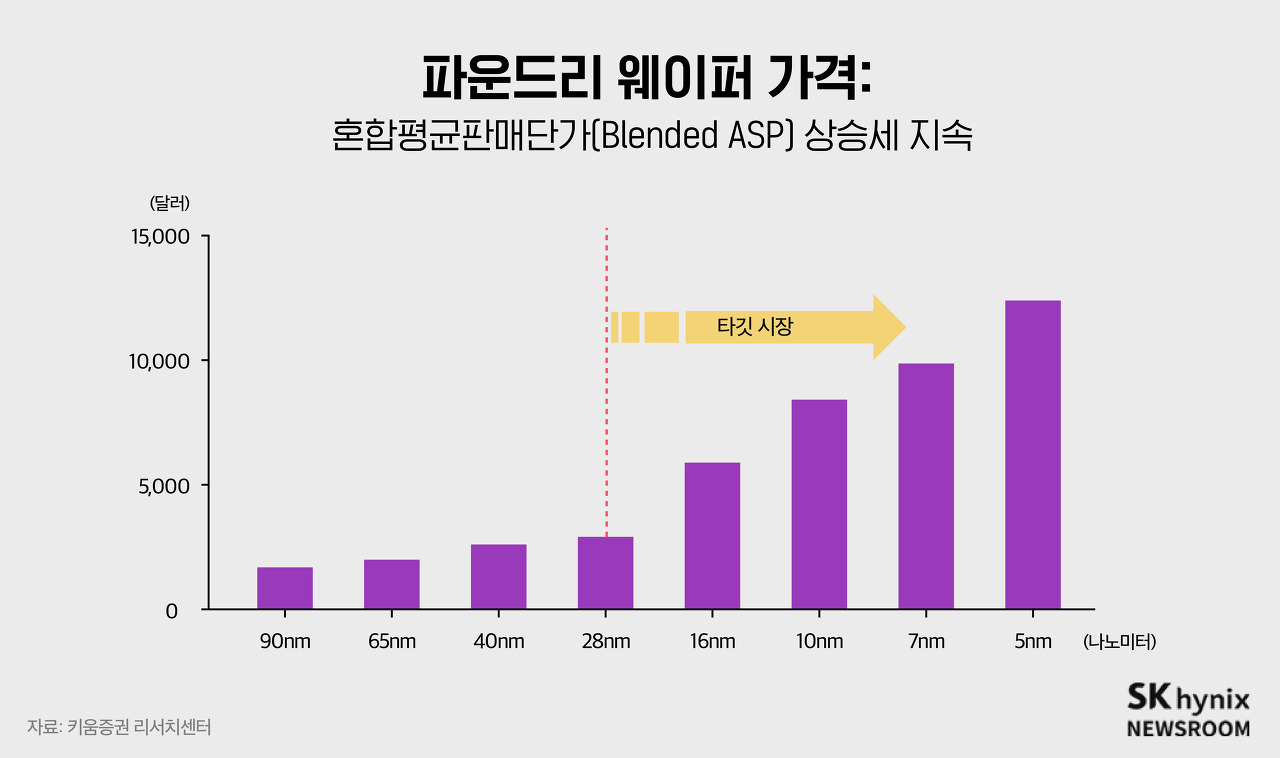

급증하고 있는 파운드리의 ‘웨이퍼당 파운드리 서비스 가격(Wafer Price)’도 고객들에게 큰 부담으로 작용하고 있다. 7nm 공정을 이용하는 고객들의 경우 28nm 공정보다 무려 2.3배 높은 가격을 지불해야만 하는 상황.

팹리스 산업은 이미 승자독식 시장으로 변했다. 전세계 팹리스 시장 규모는 2018년 1,040억 달러 수준을 달성했는데, 이 중 퀄컴(Qualcomm), 엔비디아(Nvidia), 미디어텍(MediaTek), 애플(Apple), AMD를 포함한 10개 업체의 시장 점유율이 전체의 60%를 차지하고 있다. 해당 상위 업체들은 대부분 28nm 이하의 첨단 공정을 사용하고 있고, 앞으로 5nm 이하 공정 적용을 시작할 것으로 예상된다.

이에 파운드리 업체들이 시장점유율을 높이려면 팹리스 상위 10개 업체와의 전략적 관계를 잘 가져가야 한다. 특히 후발주자들이 산업 내에서 성공적으로 입지를 넓히기 위해서는 기반이 되는 공정 기술과 풍부한 IP 지원뿐만 아니라, 디자인 원가와 파운드리 서비스 이용 가격 측면에서 고객들에게 차별화된 혜택을 제공할 필요가 있다.

설비 투자 부담 점점 커져… TSMC, 삼성전자 양강 구도로 재편되는 양상

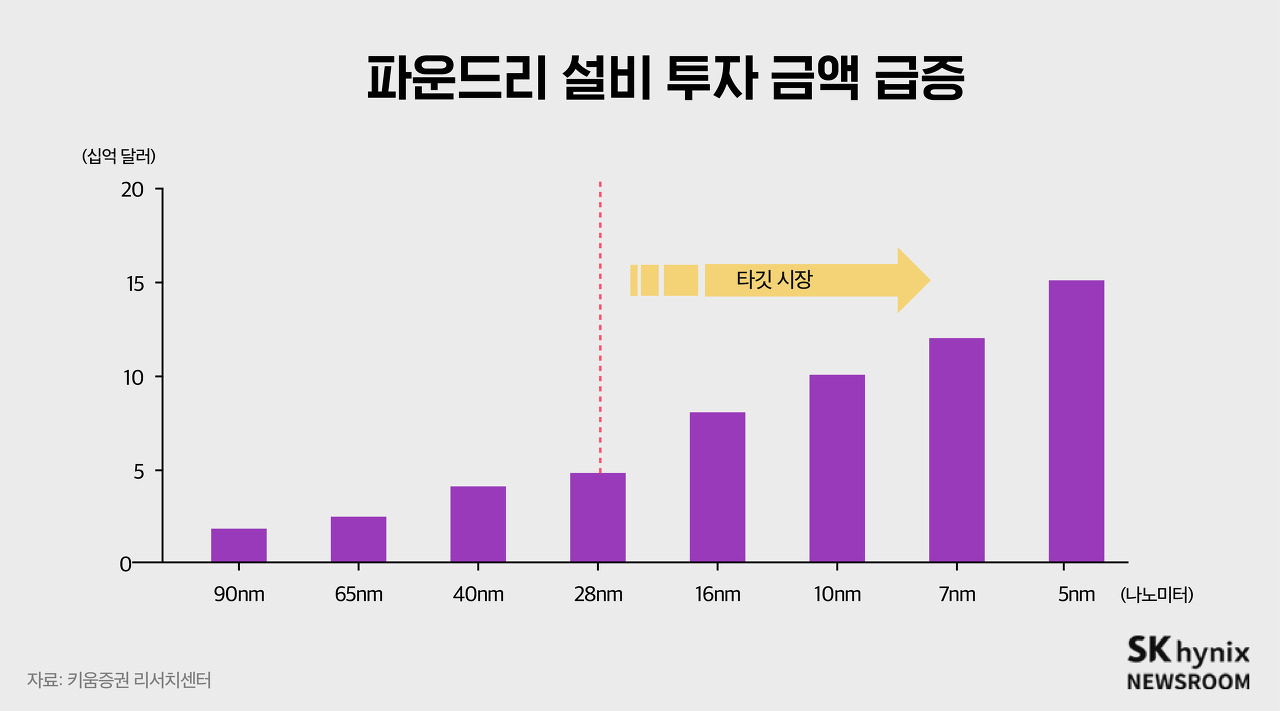

파운드리 업체 입장에서는 급증하고 있는 설비 투자 규모도 부담이다. 파운드리 공장을 가동하기 위한 설비 투자 금액은 과거 28nm 공정에서는 48억 달러 수준에 불과했지만, 최근 7nm 공정에서는 120억 달러로 급증했다. 향후 5nm 공정에서는 150억 달러까지 증가할 것으로 보인다.

DPT(Double Patterning Technology)*, QPT(Quadruple Patterning Technology)* 도입에 따라 공정 단계가 증가하고 있고, 7nm 공정부터 새롭게 도입된 EUV* 장비 구매를 위한 추가 자금을 지출해야만 하기 때문이다. 향후 5nm 이하 공정에서는 EUV 공정 단계 수가 늘어나 추가 장비를 구매해야 하는 부담도 있다.

* DPT(Double Patterning Technology): 두 번에 나눠 노광작업(레이저 광원으로 웨이퍼에 패턴을 새기는 작업)을 진행하는 기술. 20nm 이하 미세 공정은 기존 노광 방식으로 회로를 구현하기 어려워 새롭게 고안됐다.

* QPT(Quadruple Patterning Technology): DPT를 반복하는 방식

* EUV: Extreme Ultra Violet, 극자외선 공정. 토공정에서 극자외선 파장의 광원을 사용하는 리소그래피(extreme ultraviolet lithography) 기술 또는 이를 활용한 제조공정. 극자외선 파장은 기존 공정기술인 불화아르곤(ArF) 광원보다 파장의 길이가 10분의 1 미만이어서, 극자외선 파장을 가진 광원으로 노광작업을 하면 반도체 회로 패턴을 더욱 세밀하게 제작할 수 있다.

이러한 설비 투자 금액 부담은 파운드리 업계 내 경쟁 강도를 오히려 낮추고 있다. 7nm 이하 파운드리 서비스 제공을 위해 들어가는 막대한 투자 금액을 집행할 수 있는 회사는 삼성전자와 TSMC뿐이기 때문.

글로벌 파운드리의 경우 7nm 공정 개발을 무기한 연기하며, 기존 14nm와 12nm FinFET 공정의 신뢰성 향상에 집중하고 있다. UMC는 14nm Bulk CMOS 공정 투자에는 적극적이지만, 10nm 이하 공정 개발은 유보 중이다. 중국의 SMIC가 정부의 자금 지원을 뒤에 업고 시장에 뛰어들 수 있겠지만, 7nm 이하 첨단 공정에서는 기술 경쟁력이 크게 뒤처져 있어 당분간은 어려울 것으로 보인다.

※ 이 기고문은 키움증권 리서치센터가 신뢰할 수 있는 자료 및 정보를 활용해 기고자의 주관적 견해를 바탕으로 작성된 참고자료이며, 그 정확성이나 완전성은 보장할 수 없습니다. 유가증권 매매에 관한 의사결정은 전적으로 투자자 자신의 판단과 책임하에 이루어져야 하며, 키움증권 리서치센터는 본 기고문의 내용에 따른 일체의 투자행위 결과에 대해 어떠한 책임도 지지 않습니다.

※ 본 칼럼은 반도체/ICT에 관한 인사이트를 제공하는 외부 전문가 칼럼으로, SK하이닉스의 공식 입장과는 다를 수 있습니다.