반도체 후공정인 패키징(Packaging) 공정은 백그라인딩(Back Grinding) > 다이싱(Dicing) > 다이본딩(Die Bonding) > 와이어본딩(Wire Bonding) > 몰딩(Molding) 순으로 진행됩니다. 이러한 공정들은 패키징 기술의 변화에 따라 그 순서가 바뀌거나 서로 밀접하게 연결되어 합쳐지기도 하지요. 지난 편에서는 웨이퍼를 개별 칩(Chip)으로 나누는 다이싱 공정을 살펴보았는데요. 오늘은 다이싱 공정 후 웨이퍼에서 분리된 칩과 패키지 기판(Package Substrate, 리드프레임 혹은 PCB)을 접합하는 패키징 기술 중 하나인 다이본딩에 대해 알아보도록 하겠습니다.

1. 본딩(Bonding)이란?

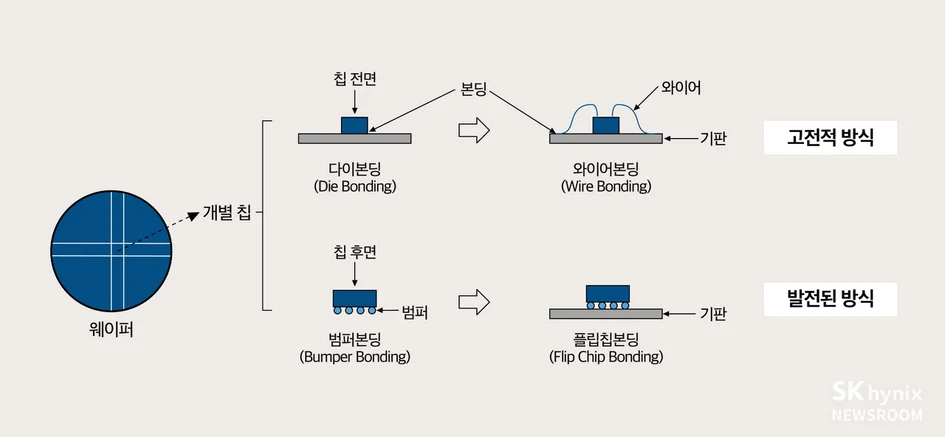

<그림1> 본딩(Bonding)의 종류

반도체 공정에서 본딩(Bonding)이란 웨이퍼 칩과 기판을 ‘접착’하는 것을 의미합니다. 본딩의 종류는 고전적 방식과 발전적 방식으로 나눌 수 있습니다. 고전적 방식으로는 다이본딩(Die Bonding 혹은 Die Attach)과 와이어본딩(Wire Bonding)이 있으며, 발전된 방식으로는 60년대 말 IBM에서 개발한 플립칩본딩(Flip Chip Bonding)이 있지요. 플립칩본딩은 다이본딩과 와이어본딩을 합친 형태로, 칩 패드 위에 범프(Bump)를 형성해 칩과 기판을 연결하는 방식입니다.

그중 다이본딩은 차체에 엔진을 장착해 동력을 공급하듯, 반도체 칩을 리드프레임(Lead Frame)이나 PCB(Printed Circuit Board) 위에 접착해 칩과 외부를 전기적으로 연결하는 것을 말합니다. 다이본딩을 마친 칩은 패키징 후 발생하는 물리적 압력을 견뎌야 하며, 칩의 동작 시 발생하는 열을 잘 방출할 수 있어야 합니다. 필요시에는 일정한 전기전도를 유지하거나 혹은 높은 절연성을 구현해야 하지요. 따라서 칩이 소형화될수록, 접착시키는 방식이 핵심 이슈로 부각되고 있지요.

2. 다이본딩(Die Bonding)의 절차

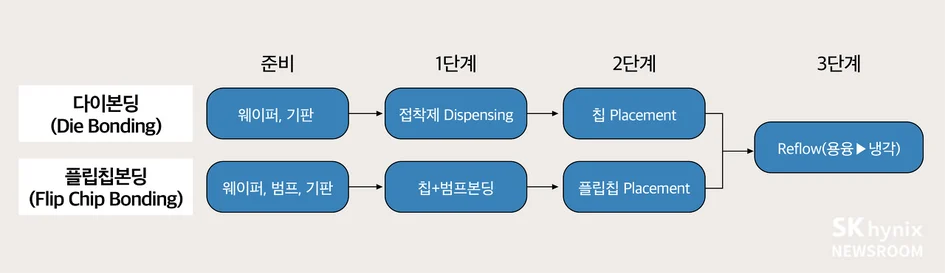

<그림2> 다이본딩(Die Bonding)과 플립칩본딩(Flip Chip Bonding) 방식의 비교

다이본딩을 할 때는 먼저 패키지 기판 위에 접착제를 눌러 짠 후(Dispensing), 그 위에 칩을 전면(Top Side)이 위로 향하도록 올려놓습니다(Placement). 반면 이보다 발전된 방식인 플립칩본딩의 경우는 먼저 칩의 패드에 솔더볼(Soder Ball)이라는 작은 범프(Bump)를 붙인 후 칩의 전면이 아래로 향하도록 하여 기판 위에 올려놓지요. 그다음 두 방식 모두 시간에 따라 온도를 조정할 수 있는 리플로우(Temperature Reflow)라는 터널을 통과시켜 접착제 혹은 솔더볼을 녹인 후, 이를 냉각하여 칩(혹은 범프)과 기판 사이를 고정합니다.

3. 칩의 픽앤플레이스(Pick & Place)

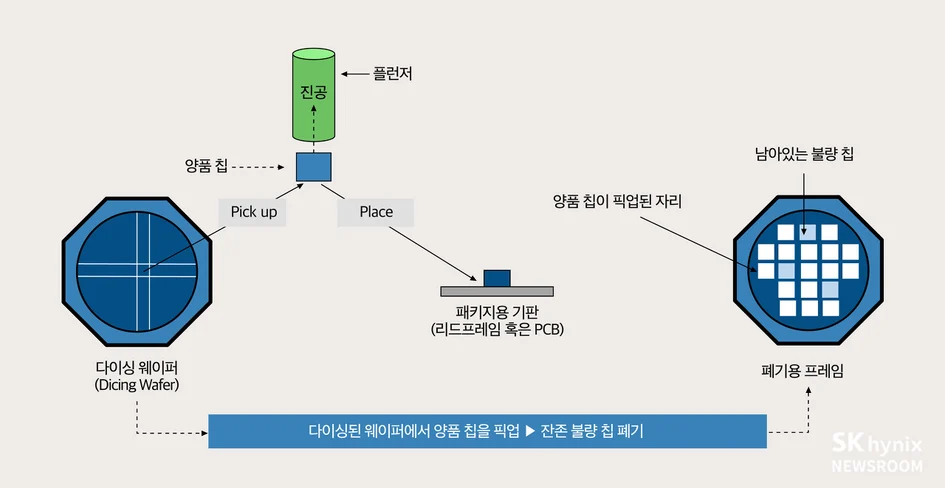

<그림3> 칩의 픽앤플레이스(Pick & Place)

다이싱 테이프에 붙은 수백 개의 칩을 개별적으로 떼어내는 작업을 픽업(Pick up)이라고 하며, 웨이퍼에서 양품 칩을 플런저(Plunser)로 픽업한 뒤 이를 패키지 기판 표면에 놓은 것을 플레이스(Place)라고 합니다. 픽앤플레이스(Pick & Place)라 불리는 이 두 동작은 모두 다이본더(Die Bonder, 다이본딩에 쓰이는 장치)에서 진행합니다. 양품 칩을 모두 다이본딩한 뒤, 다이싱 테이프에는 떼어내지 않은 불량 칩이 남게 되는데, 이는 모두 폐기하고 프레임은 재활용합니다. 이때 양품 칩은 웨이퍼 테스트를 진행한 결과(Go/No Go)를 매핑테이블(Maping Table, 양품과 불량품의 좌표를 설정해 놓은 소프트웨어)에 담아 다이본더에 입력하여 선별해냅니다.

4. 칩의 이젝션(Ejection)

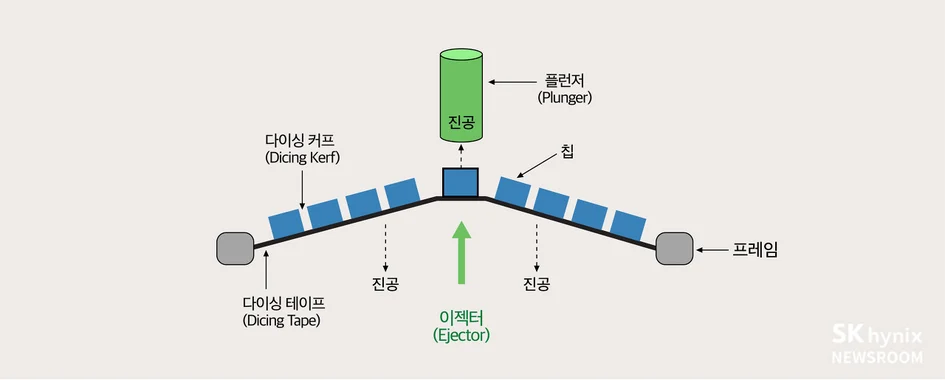

<그림4> 칩의 이젝션(Ejection): 3개 방향으로 힘을 가해 주는 상태로 확대한 형태

다이싱 공정을 마친 각 칩은 개별적으로 분리되어 다이싱 테이프(Dicing Tape)에 약하게 붙어 있는 상태입니다. 이때 다이싱 테이프 위에 수평 상태로 놓인 칩을 하나씩 픽업(Pick up)하기란 쉽지 않은 일이지요. 진공을 이용해 뽑아 올린다고 해도 쉽게 떨어져 나오지 않을뿐더러, 무리하게 뽑아 올릴 경우 칩에 물리적 데미지를 입힐 수 있기 때문입니다.

따라서 칩을 쉽게 픽업하기 위한 방법으로, 이젝터(Ejector, 다이싱 테이프 밑에서 칩을 올려주는 핀)로 목표 칩에 물리적인 힘을 가해 다른 칩들과 약간의 단차를 두게 하는 ‘이젝션(Ejection)’을 진행합니다. 칩의 밑면을 이젝션하고 위에서는 플런저(Plunger)로 칩을 진공으로 뽑아 올리면서, 동시에 다이싱 테이프의 밑면을 진공으로 잡아당겨 웨이퍼의 수평을 맞춰줍니다.

5. 접착용 에폭시(Epoxy)를 이용한 다이본딩(Die Bonding)

다이(Die)를 본딩할 때는 금이나 은(혹은 니켈)을 이용해 합금방식으로 연결시키거나(사이즈가 큰 Hermetic Package), 솔더(Solder)나 금속이 함유된 페이스트(Paste)로 연결하기도 하며(Power Tr), 폴리머(Polymer, Polymide)를 이용하기도 합니다. 폴리머 물질 중에서도 은을 함유한 페이스트형 또는 액상형 에폭시(Epoxy)는 사용하기가 비교적 용이해 자주 쓰이고 있습니다.

에폭시를 이용해 다이본딩을 할 때는, 기판 위에 극소량의 에폭시를 디스펜싱 방식으로 정밀 도포합니다. 그 위에 칩을 올려놓은 다음 리플로우(Reflow)나 큐어링(Curing)을 통해 섭씨 150~250도로 에폭시를 경화시켜 다이와 기판을 접합합니다. 이때 도포한 에폭시의 두께가 일정하지 않으면 열팽창계수의 차이로 휘거나 뒤틀리는 왜곡(Warpage) 현상이 발생합니다. 그러므로 에폭시의 양은 되도록 적을수록 유리하지만, 에폭시를 사용하는 한 어떠한 형태로든 왜곡 현상은 발생하게 되지요.

따라서 최근에는 이보다 발전된 방식인 다이 접착용 필름(Die Attach Film, 이하 DAF)을 이용한 본딩이 선호되고 있습니다. DAF는 가격이 비싸고 다루기 까다롭다는 단점이 있지만, 일정한 양을 도포하기에 용이하며 공정을 단순화할 수 있어 사용이 점차 증가하는 추세입니다.

6. DAF(Die Attach Film)을 이용한 다이본딩(Die Bonding)

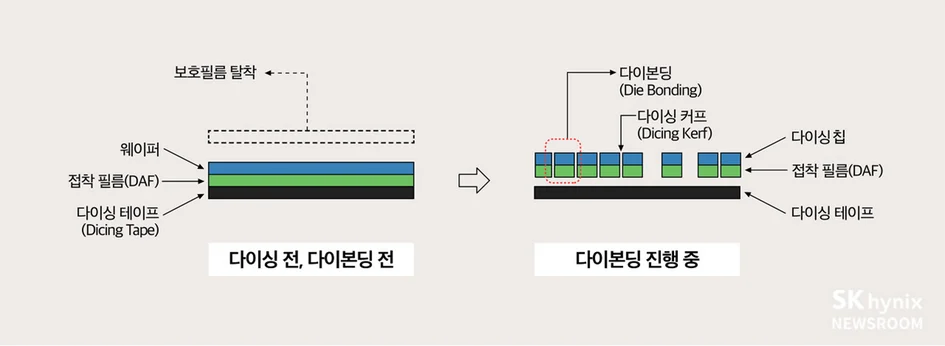

<그림5> DAF(Die Attach Film)를 이용한 다이본딩(Die Bonding)

DAF는 다이 밑면에 접착하는 필름으로, ▶<싱귤레이션(Singulation), 한 장의 웨이퍼가 여러 개의 반도체 칩으로 나뉘는 순간> 편 참고 폴리머계 재료를 사용하는 것보다 두께를 매우 얇고 일정하게 조절할 수 있습니다. 칩과 기판의 결합뿐 아니라 칩과 칩을 접합(MCP)시킬 때 등 광범위하게 사용됩니다. 즉 칩과 밀접하게 접착된 DAF는 다이싱이 완료될 때까지 기다리고 있다가 다이본딩 공정에서 본연의 기능을 수행하게 되는 것입니다.

다이싱된 칩의 구조를 살펴보면, 칩의 하부에 위치한 DAF가 칩을 붙잡고 있으며, 그 밑에는 다이싱 테이프가 DAF를 약한 접착력으로 끌어당기고 있습니다. 이러한 구조에서 다이본딩을 진행하려면, 다이싱 테이프에서 칩과 DAF를 한꺼번에 떼어낸 후 에폭시를 사용하지 않고 곧바로 다이를 기판 위에 올려놓습니다. 이 과정에서 디스펜싱 절차를 건너뛸 수 있으므로 에폭시의 장단점이 사라지고 DAF의 새로운 장단점이 나타나게 되지요.

DAF는 필름 속에 공기가 스며들어 필름을 변형시키는 등의 문제를 일으키기도 합니다. 특히 DAF를 핸들링하는 장비에 높은 정밀성이 요구되지요. 그러나 공정이 단순하고 두께의 균일성 등을 높일 수 있는 만큼, 불량률을 줄이고 생산성을 높일 수 있어 선호되는 방식입니다.

다이본딩은 어떠한 계열의 기판(리드프레임 혹은 PCB)을 바탕으로 하느냐에 따라 진행 방향이 많이 달라집니다. 오래전부터 패키지를 작은 사이즈로 대량 생산할 수 있어 PCB 계열의 기판이 많이 사용되고 있는 추세입니다. 그에 따라 접착제를 굽는 온도 프로파일(Temperature Profile) 또한 접합 기술의 다양화로 함께 진화하고 있지요. 접합 방식은 주로 열을 이용해 압착을 하거나, 초음파를 이용해 접합시키는데, 패키지가 초박형으로 발전하고 집적도가 상승함에 따라 패키징 기술도 다양해지고 있습니다. 다음 편에서는 이러한 패키징 기술 중 하나인 와이어본딩에 대해 다루도록 하겠습니다.

※ 본 칼럼은 반도체/ICT에 관한 인사이트를 제공하는 외부 전문가 칼럼으로, SK하이닉스의 공식 입장과는 다를 수 있습니다.