자동차 공장에서 동일한 장비와 인력으로 2배의 자동차 대수를 생산할 수 있다면, 어떤 생각을 할까요? 기술적 난관에 부딪히고, 더 많은 노동력이 필요하더라도 2배 생산의 목표를 달성하기 위해 모든 수단과 방법을 동원할 겁니다. 대부분의 산업과는 다르게, 반도체 산업은 독특한 면을 갖고 있어 ‘생산성 확대’라는 묘기를 보여줄 수 있습니다. 그 비결은 바로 넷다이(Net Die, 웨이퍼당 생산 가능한 칩 수)에 있습니다. 넷다이를 늘리면 동일한 장비와 재료, 공정으로 웨이퍼당 많은 다이(칩)를 생산할 수 있습니다. 이는 곧 웨이퍼당 판매가가 높아져 원재료 및 공정원가는 일정한데 수익은 증가하게 되는 것이지요. 이번 장에서는 이처럼 반도체 수익성을 결정짓는 넷다이에 대해 알아보도록 합시다.

1. 다이(Die)와 칩(Chip)의 차이

<그림1> 다이(Die)와 칩(Chip)의 구분

초창기 다이(Die)와 칩(Chip)이라는 용어는 명확한 구분 없이 상황에 따라 혼용됐습니다. 하지만 점차 용어의 쓰임이 많아지면서 구분할 필요가 생겼지요. 다이란 육면체를 의미하는 것으로, 주사위(Dice) 등을 칭할 때 쓰이기도 합니다. 반도체의 관점에서는, 선들이 연결된 회로를 집적화시킨 물리적인 최소 제품 단위라고 볼 수 있습니다. 이는 웨이퍼에서 소잉(Sawing, 분리)되지 않은 상태의 전(前)공정에서 주로 사용됩니다.

반면, 칩이라는 용어는 주로 후(後)공정에서 사용됩니다. 칩이란 ‘아주 작은 것’을 의미하는데, 반도체 제품이 매우 작아서 칩이라는 별칭으로 불리게 된 것이지요. 웨이퍼를 소잉한 후 개별적으로 구분된 상태에서는 다이를 칩으로 칭합니다.

사이즈를 말할 때는, 다이-사이즈(Die-Size)의 경우 핵심회로 영역(Core Area)과 주변회로 영역(Peripheral Area)의 제품 기능에 해당하는 순수회로 영역입니다. 칩-사이즈(Chip-Size)는 다이-사이즈에 더해 소잉하고 남은 주변의 Scribing Lane 영역과 Pad Area(Pad를 외곽으로 뽑았을 경우) 등을 포함합니다.

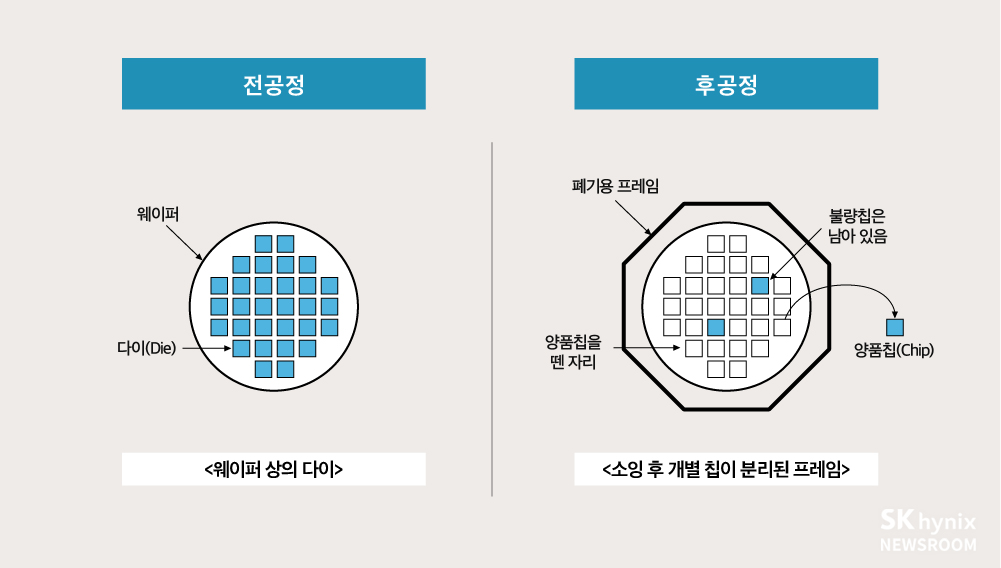

2. 넷다이(Net Die)와 다이-사이즈(Die-Size)

<그림2> 다이-사이즈에 의해 결정되는 넷다이 개수

넷(Net)이란 그물에 걸린 모든 것을 제외한 순수한 그물만을 뜻합니다. 따라서 넷다이는 모든 부가적인 요소를 뺀 웨이퍼 상의 다이만을 의미합니다. 넷다이는 글로스 다이(Gross Die)라고도 하는데, 이는 웨이퍼 상의 총 다이 개수를 말합니다. 따라서 넷다이는 Technology를 감안해 면적을 계산하고, 제품기술을 바탕으로 설계해 만들어지는 웨이퍼당 Good과 Fail을 모두 합한 최대한의 다이 개수이지요. 반도체의 수익성 면에서 넷다이가 중요한 이유는, 웨이퍼당 판가(Price: 웨이퍼 단가)와 직결되기 때문입니다. 따라서 반도체 산업은 특히 Technology와 제품기술이 매출 및 수익 창출에 큰 영향을 주게 됩니다.

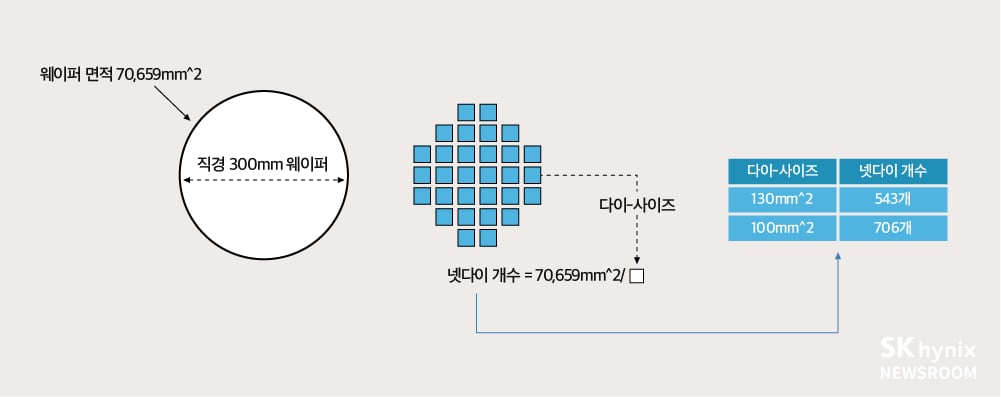

다이-사이즈가 130mm2일 경우 다이 길이(Length)는 10mm, 다이 폭(Width)은 13mm로 할 수 있습니다. 이때 직경 300mm의 웨이퍼 면적은 70,659mm2(3.14x150mmx150mm)이므로, 웨이퍼의 면적을 다이-사이즈로 나누면 543개의 넷다이를 구할 수 있습니다. 기술적 발전을 이뤄 다이-사이즈를 100mm2로 축소할 경우, 넷다이는 706개로 늘어나지요. 따라서 웨이퍼 상의 넷다이는 다이-사이즈가 작아질수록 반비례해 증가한다는 것을 알 수 있습니다.

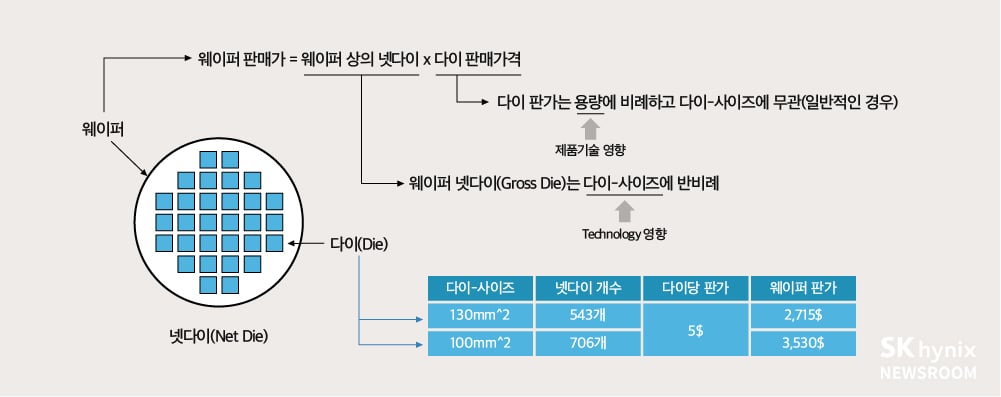

3. 웨이퍼 판매단가(Wafer Price)

<그림3> 넷다이에 의해 결정되는 웨이퍼 판매가

전공정(Fab공정)만을 고려한다면, 웨이퍼의 판매단가는 각 칩(다이)당 판매단가에 넷다이 숫자를 곱한 값입니다(이때 웨이퍼 수율이 일정하다는 가정). 따라서 다이당 판매단가가 같다면 웨이퍼의 판매가는 넷다이 개수에 비례해 증가하지요. 넷다이는 보통 약 500~1,200개 정도 되는데, 300~2,500개 정도가 되기도 합니다. 다이당 판매가가 5$일 경우, 넷다이가 543개면 웨이퍼 판가는 2,715$이고, 706개면 3,530$가 됩니다. 파운드리(Foundry) 업체는 웨이퍼만 생산하는데, 넷다이의 개수는 팹리스(Fabless) 업체의 기획 및 설계 단계에서 1차로 결정됩니다. 또, 파운드리 업체에서 Technology에 따라 2차적으로 다이 크기를 줄이면 넷다이가 많아지므로 팹리스 업체는 되도록 극세화가 가능한 파운드리 업체를 선호합니다.

4. 웨이퍼 수익성 검토

<그림4> 다이-사이즈에 따른 웨이퍼 수익성 비교 @ 2개 Fab/ 5년 누적 기준

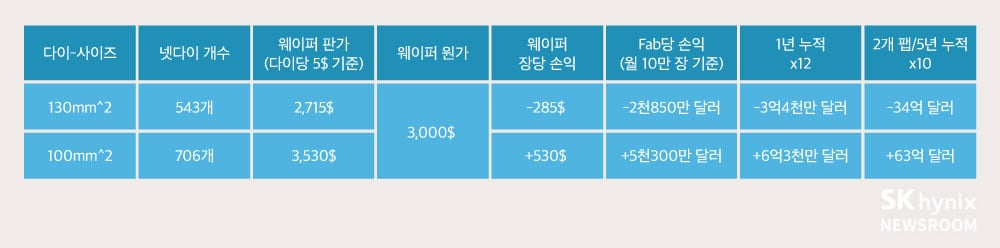

Fab 공정에서의 300mm(12인치) 웨이퍼의 장당 원가를 3,000$라고 하면, 웨이퍼 상의 넷다이가 543개 일 경우 -285$(2,715-3,000)가 됩니다. 따라서 웨이퍼를 생산할 때마다 한 장당 285$를 손해 보는 구조가 됩니다. 반면 넷다이가 706개일 경우는 +530$(3,530-3,000)이므로, 웨이퍼 한 장당 530$만큼 이익을 얻게 됩니다. 여기서 발생하는 손해 혹은 이익은 수요자와는 상관없는 손익입니다(수요자는 넷다이와는 별개로 이미 용량이 올라가면서 이익을 본 것으로 가정했습니다).

Fab당 약 한 달에 10만 장의 웨이퍼를 생산(보통 7만~12만 장 생산)한다고 할 경우, 한쪽은 한 달에 Fab당 약 3천만 달러 손해를 보고 다른 쪽은 약 5천만 달러의 이익을 얻게 되는 셈입니다. 두 케이스의 경우 약 800억 원의 차이이므로 1년이면 9천억 원에 이르게 되지요. 이러한 기술격차 상태로 2개 Fab에서 5년만 지속돼도 약 9조의 차이가 나서, 이러한 상황이 10년 이상 계속된다면 기업 파산을 피할 수 없게 됩니다. 다른 모든 조건이 동일하다는 가정하에 따져볼 때, 다이-사이즈가 30% 차이가 날 경우, 다이-사이즈 즉 기술력의 차이가 기업의 흥망성쇠를 좌우하게 됩니다.

과거 일본과 유럽의 메모리 반도체 기업들의 파산은, 기술격차를 10~20년 가까이 만회하지 못한 원인이 가장 크다고 할 수 있습니다. 기술격차를 극복하기 위해 국가가 나서서 경영자금을 투입하고 Low Grade Technology 업체들끼리 연합종횡을 시킨다고, 고통의 시간이 조금 더 지연될 뿐 근본적인 치유가 아님을 반면교사로 삼아야 하겠습니다. 반도체 업체들이 경쟁에서 뒤처지지 않기 위해 끊임없이 기술선도의 드라이브를 하는 이유입니다.

넷다이의 변수에 따라 결정되는 손익구조의 사례를 통해, 반도체에서 넷다이가 중요한 이유에 대해 알아봤습니다. 가능한 한 웨이퍼는 큰 직경으로, 다이-사이즈는 최대한 작게 해 이익 구조를 만드는 것이 가장 중요한 핵심입니다. 이번 장에서는 넷다이 외 다른 여러 항목을 가정으로 설정했으나, 이를 간략화해서 세부적으로 따지면 실제와는 일부 약간의 차이가 있을 수 있습니다. 하지만 큰 그림으로 볼 때 넷다이를 이해하는 데 걸림돌은 없었을 것입니다. 반도체의 처음과 끝은 이익과 시장점유율에 초점이 맞춰져 있으며, 이러한 흐름에 따라 제품과 Technology 기획>기술과 제품 개발>제조>판매가 단계적으로 진행되고 있습니다.

※ 본 칼럼은 반도체/ICT에 관한 인사이트를 제공하는 외부 전문가 칼럼으로, SK하이닉스의 공식 입장과는 다를 수 있습니다.